発塵とは?

発塵とは、機械の動作や部材の摩耗、人の動きなどによって、微粒子が空気中に放出される現象を指します。製造現場や研究開発の環境では、このような微細な異物(コンタミネーション)が製品の性能や品質に悪影響を及ぼすリスクを高めています。特に半導体や医薬品、精密機器などの分野においては、目に見えないレベルの微粒子が重大な不良の原因となることも珍しくありません。

カトウ光研では、微粒子可視化システムを用いた”発塵の見える化”を提案しています。光源と高感度カメラを組み合わせて目に見えない微粒子の発生状況をリアルタイムに可視化することができます。

発塵を見える化する技術|微粒子可視化システム

なぜ発塵を見える化する必要があるのか?

発塵は摩耗や衝撃、振動、人の動作などによって発生する微粒子が空気中に放出される現象です。これらの微粒子は目に見えないほど小さく、発生源や拡散の経路を肉眼で確認することはできません。しかし、その見えない粒子が製品表面に付着したり、装置内部に侵入したりすることで、重大な不良や性能低下を引き起こす可能性があります。

一般的な対策として、パーティクルカウンターを用いて空間中の粒子数を測定する手法があります。しかし、粒子数の変化だけでは、どの場所で、どの動作によって、どれくらいの発塵が起きているのかを把握することは困難です。そのため、根本的な改善や装置設計の見直しにつなげるには限界がありました。

「発塵の見える化」では、発塵の瞬間や粒子の動きをリアルタイムで映像として記録できます。発塵を見える化することは以下のようなメリットがあります。

1. 発塵の発生源の特定できる:

目に見えない発塵の発生箇所をリアルタイムで視覚的に捉えて、効率的な原因追及が可能になります。

2. 動作・機構ごとの発塵の比較できる

装置の動作や機構ごとに発塵の有無や量を比較でき、設計や操作条件の最適化に役立ちます。

3. 部品素材や潤滑状態の影響を評価できる

使用する素材の違いや潤滑の有無による発塵傾向の変化を可視化し、適切な材料選定やメンテナンス方針の検討に貢献します。

4. クリーンルーム内の流路を確認できる

空気の流れに乗った微粒子の挙動を可視化することで、クリーンルーム内のエアフローや流路の確認・最適化が可能になります。

5. 改善前、改善後の発塵量の変化を検証できる

対策の効果を「見える化」することで、改善の有効性を定量的かつ視覚的に検証することができます。

発塵が起こるメカニズム

発塵の原因となる微粒子は、さまざまなメカニズムによって発生します。特に、製造現場や精密機器の周辺では、目に見えない粒子が意図せず生成され、品質や信頼性に影響を及ぼすことがあります。ここでは、代表的な発塵メカニズムを紹介します。

1. 摩耗(アブレーション)

可動部品同士や部品と外部物体との接触・摩擦によって、表面から微細な粒子が削り取られます。軸受やスライダー、ローラーなど、繰り返し運動する箇所で発生しやすい現象です。

2. 衝撃・振動

部品や材料が強い衝撃を受けたり、振動したりすることで、付着していた塵や表面の脆弱な層が剥離し、空気中に放出されます。搬送装置の動作中や開閉時などに多く見られます。

3. 材料劣化・老化

経年劣化や化学変化によって材料が脆くなり、破断や表面剥離が発生することで粒子が発生します。ゴムパッキンや樹脂部品、コーティング層などで起こりやすい現象です。

4. ヒト由来の発塵

作業者の衣服や皮膚、髪の毛などからの発塵も無視できません。特に静電気の影響で、衣服に付着していた微粒子が浮遊しやすくなります。

5. 空気の流れによる巻き上げ

床や装置の表面に堆積した粒子が、空調や人の動きによって巻き上げられることがあります。これにより、クリーンなはずの空間にも粒子が浮遊するリスクが生じます。

粒径や材質による発塵傾向の違い

発塵と一口に言っても、その性質は粒子の大きさ(粒径)や材質によって大きく異なります。これらの要素は、粒子の発生しやすさ、浮遊しやすさ、付着性、除去のしやすさなどに直結しており、発塵対策を講じる上で重要な指標となります。

粒径による違い

微小粒子:1μm以下

空気中に長時間浮遊しやすく、装置内部や製品表面への付着リスクが高くなります。除去も難しく、クリーンルーム管理の中でも特に注意が必要とされる粒子群です。

中程度の粒子:1 ~ 10μm程度

浮遊性と落下性のバランスがとれており、発塵源の特定がしやすいサイズです。可視化システムによって比較的明瞭に観察でき、対策の検証にも適しています。

粗大粒子:10μm以上

重力によって早く沈降しやすく、表面の堆積や作業者の移動による巻き上げが主なリスクです。目視で確認できることもありますが、落下前の挙動は可視化しないと把握が難しい場合もあります。

材質による違い

金属粒子:

摩耗や切削、腐食によって発生します。比重が大きいため落下しやすいものの、静電気などで装置内部に付着すると導電性による障害を引き起こす恐れがあります。

樹脂・ゴム系粒子

柔らかく変形しやすいため、摩耗や劣化により細かく分散して発塵しやすい傾向があります。帯電しやすい材質も多く、除去しにくい点に注意が必要です。

繊維・有機物由来の粒子

衣類、紙、梱包材などから発生することが多く、表面が不規則で空気抵抗が大きいため、空中に浮遊しやすい特性を持ちます。静電気で装置に吸着するケースも多く、視認しづらいことも課題です。

発塵が問題となる代表的な分野

発塵は、目に見えない微細な粒子が製品やプロセスに悪影響を及ぼすことから、さまざまな産業分野で重大な課題とされています。特に以下の分野では、発塵の制御が品質や安全性に直結するため、厳格な管理が求められます。

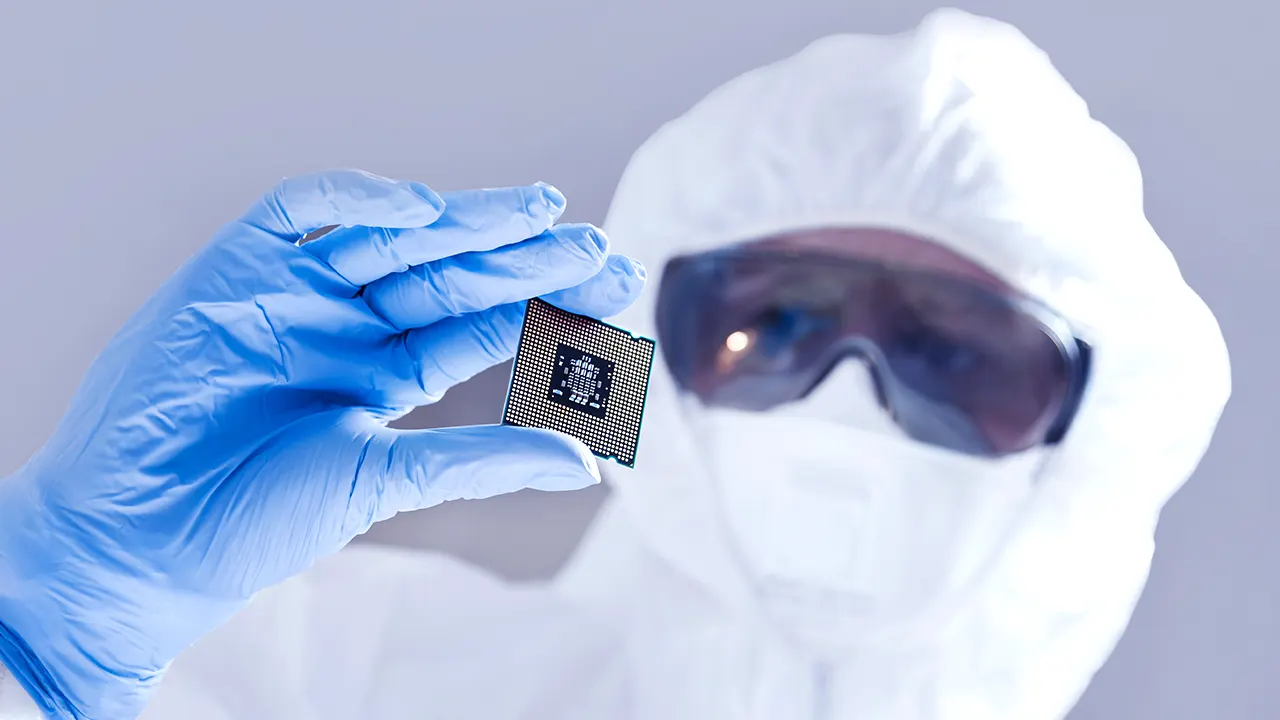

半導体・電子部品製造

微小な異物の混入は、回路の断線や絶縁破壊を引き起こし、製品不良や歩留まり低下につながります。クリーンルーム内での発塵防止は、工程管理の中核といえます。

医薬品・バイオテクノロジー

製剤中に混入した異物は、無菌性や有効性に影響を与え、患者の健康被害にもつながりかねません。GMP(適正製造基準)に基づく清浄環境の維持が不可欠です。

光学機械・精密機器

レンズやセンサ、可動部などに粒子が付着すると、光学性能や機械的動作に支障をきたします。組立工程での発塵対策が信頼性確保に直結します。

航空宇宙・防衛分野

過酷な環境下での信頼性が求められるこれらの分野では、微細な異物がシステム障害や誤動作の原因になることがあります。徹底した材料選定や潤滑管理が行われています。

発塵に関する国内外の基準や規格

発塵が製品やプロセスに与える影響が大きい分野では、粒子の管理レベルを明確に定めた国内外の基準や規格が制定されています。これらは、品質の確保、安全性の維持、あるいは国際的な信頼性の獲得において重要な役割を果たします。

ISO規格(国際規格)

もっとも広く知られているのが、ISO 14644シリーズです。この規格は、クリーンルームや関連環境の清浄度を評価・管理するために用いられます。特に「ISO 14644-1」では、空気中に存在する微粒子の濃度に基づいて、クリーンルームを清浄度クラス(ISO Class 1〜9)に分類しています。

各クラスには、粒子径ごとの上限値が定められており、国際的な基準として使用されています。

米国連邦規格(Fed-Std-209E)

かつて主流であった米国連邦規格 Fed-Std-209Eでは、0.5μm以上の粒子数を基準としたクラス100、クラス1000などの分類が用いられていました。現在はISO規格に置き換わっていますが、業界によっては今なお慣習的に使用されています。

国内基準・ガイドライン

日本国内においては、日本産業規格(JIS)がクリーンルームの分類や管理に関する規格として整備されています。たとえば「JIS B9920-1」(クリーンルーム及び関連する制御環境−第1部:浮遊粒子数濃度による空気清浄度の分類)や「JIS B9921」(クリーンスペース用光散乱式浮遊粒子計数器)などが、クリーンルームの設計や試験に関する規格として用いられます。これらのJIS規格は国際標準との整合性を考慮して策定されています。

測定機器・評価方法に関する規格

発塵量や粒子挙動の評価には、粒子カウンターや表面発塵測定器などの使用が想定されます。これらの測定方法や校正基準についても、ISOやJISなどで技術的な規格が定められています。

主な基準と規格一覧

| 分類 | 名称・番号 | 概要・対象分野 | 備考 |

| 国際規格(ISO) | ISO 14644-1 シリーズ | クリーンルームの清浄度を微粒子濃度により評価。

特に「ISO 14644-1」でISO Class 1〜9に分類。粒子径ごとに上限値を規定。 | 現在の国際標準。

世界中で広く採用されている。 |

| 旧米国規格 | Fed-Std-209E | 0.5μm以上の粒子数に基づき、クラス100、クラス1000などで分類。 | 現在はISOに置換。業界で慣習的に使用されることもあり |

| 日本国内規格 | JIS B9920-1

JIS B9921 | ISO 14644に準拠。空気清浄度や粒子計数器の仕様などを規定。 | 国際標準との整合性を重視。設計・試験に活用。 |

| 業界ごとのガイドライン | GMP(医薬品)SW | 医薬品製造では製造・品質管理基準(GMP)において発塵管理が求められる。

半導体分野では粒子汚染対策としてSEMI規格が活用される。 | 特定業界における粒子汚染制御の実務的な基準。 |

| 測定・評価関連 | ISO/JIS規格に基づく測定機器 | 粒子カウンターや発塵測定器の測定方法・校正基準などを規定。 | 粒子挙動の定量的評価に必要な規格。 |

発塵を見える化する

プレス金型からの発塵

装置からの発塵

金属加工時の発塵

発塵を見える化する技術|微粒子可視化システム

カトウ光研では、微粒子可視化システムPV2 seriesを用いた“発塵の見える化”を提案しています。通常のパーティクルカウンターでは「どこで」「何が」「なぜ」発生したのかを特定することは困難ですが、微粒子可視化システムでは以下のようなことができます。

発塵の発生源を特定できる:

目に見えない発塵現象をリアルタイムに観察し、発生場所特定をサポートします。

動作・機構ごとの発塵を比較できる:

装置や動作を切り替えながら、発塵パターンを比較して評価することができます。

素材や潤滑状態の影響を評価できる:

素材・潤滑状態の変化による発塵傾向を可視化し、対策の設計に役立てることができます。

クリーンルームのフローを確認できる:

空調や作業動線による粒子挙動の確認・最適化を検証できます。

改善前、改善後の発塵量を視覚的に評価できる:

対策前後の粒子像と時系列比較により、定量的(画像から粒子数のカウント)な効果測定ができます。

発塵に関連する質問

- 塵埃(じんあい)と粉塵(ふんじん)の違いは何ですか?

-

「塵埃」と「粉塵」はどちらも空気中に浮遊する微細な粒子を指す言葉ですが、使われる場面や

意味合いにやや違いがあります。

塵埃(じんあい):

日常生活や環境中に自然に存在するホコリやチリ全般を指す言葉で、比較的広い意味で使われます。

例えば、衣類から出る繊維くずや外から持ち込まれる土ぼこりなども含まれます。

粉塵(ふんじん):

作業現場や製造工程などで物体が砕けたり摩耗したりすることで発生する細かい粒子を指し、

工業的・職業的な文脈で用いられることが多い用語です。たとえば、研削や切断作業、建設工事、

鉱山作業などで発生する粉末状の粒子が該当します。

また、粉塵は健康被害や安全性の観点から管理対象となることが多く、労働衛生や環境基準に

おいても明確に定義されている場合があります。

- 発塵性とは何ですか?

-

発塵性(はつじんせい)とは、物質や製品が使用中または取り扱い中に、

どの程度の微粒子(塵や粉塵)を発生させるかを示す性質のことです。

これは、材料の性質、形状、加工状態、表面の粗さ、湿度や摩擦などの外部要因によって

大きく左右されます。

発塵性が高い材料は、わずかな接触や振動でも多くの粒子を放出する傾向があり、

クリーンルームや電子機器製造、医薬品・食品の生産現場など、

微粒子の管理が重要な環境では特に問題となります。そのため、

発塵性の評価や対策が不可欠です。

- 発塵しやすい条件にはどのようなものがありますか?

-

発塵しやすい条件には、以下のような環境的・物理的要因が挙げられます。

摩擦や衝撃が加わる

物体同士がこすれ合ったり、叩かれたりすると、表面から微細な粒子が剥がれ

落ちやすくなります。特に乾燥した素材や脆い素材は発塵しやすくなります。

乾燥した環境

湿度が低いと、粒子同士がくっつかず浮遊しやすくなるため、

発塵が起こりやすくなります。

静電気の発生

静電気が発生すると、粒子が引き寄せられたり、はじかれたりして、

舞い上がる原因になります。

素材の劣化や経年変化

プラスチックやゴムなどが劣化すると、

表面がもろくなり微粒子が発生しやすくなります。

表面の粗さや加工状態

表面が粗い、あるいはバリや削りカスが残っている素材は、

粒子がはがれやすく、発塵源になりやすいです。

人や物の動きが多い環境

人の移動や作業、搬送装置の動作などによって、

床や物体に付着した塵が再飛散することがあります。

これらの条件が重なると、目に見えないほどの微粒子が空中に浮遊し、

製品への付着や品質低下、衛生問題の原因になることがあります。

したがって、発塵しやすい条件を理解し、適切な対策を講じることが重要です。

発塵・微粒子に関連する技術コラム

製品に関するお問い合わせや技術相談を当社スタッフがお受けいたします。

※お電話でも受け付けております。

☎0463-91-1281

9:00~18:00(土日祝日を除く)