微粒子可視化システムParticle Viewer PV2 series

異物の課題に挑む新たなソリューション

粒子の発塵から浮遊、堆積、再飛散までを可視化、清浄度改善の作業効率が大幅に上がります。赤色レーザー光源で、明るい環境でも粒子像を捉えて撮影が可能です。業界最小最軽量、高い可搬性でどこでも設置可能。異物が課題となる環境を改善につなげます。

作業環境の微粒子をひと目で掌握 ISO14644-17対応

クリーンスーツからの発塵

ウェアからの発塵

空気清浄器

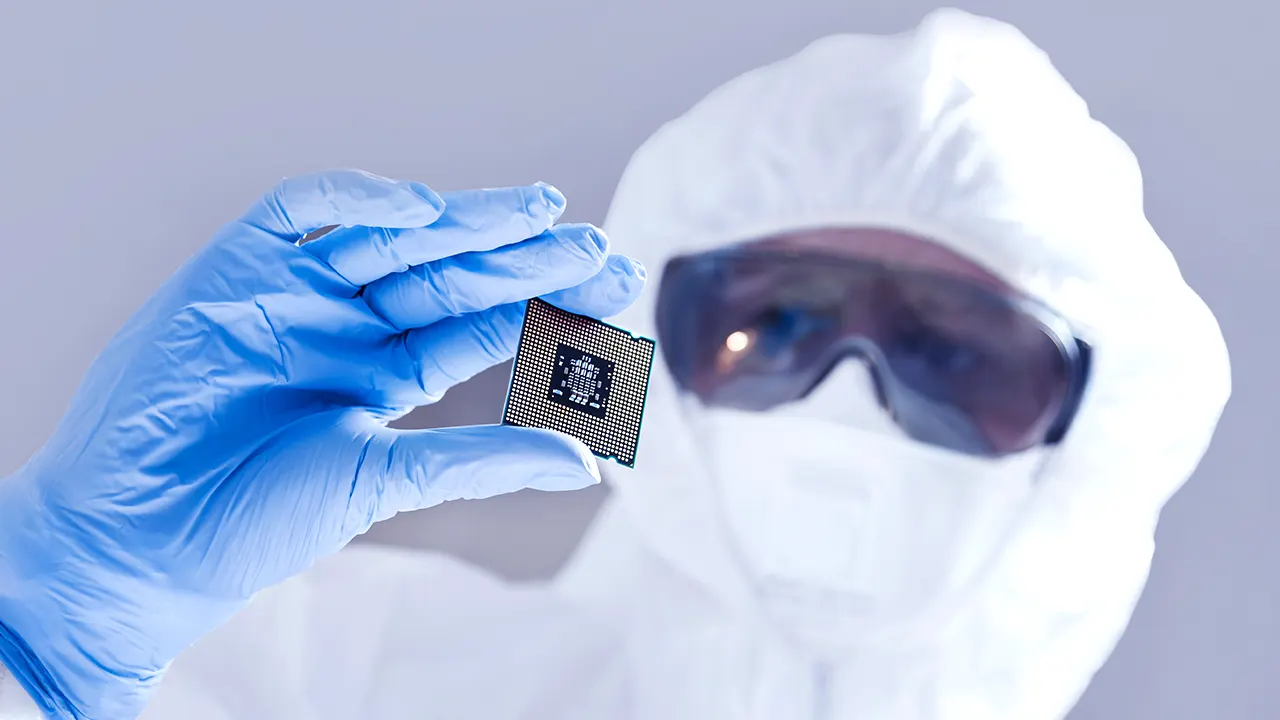

導入事例:半導体製造装置メーカーでの微粒子対策

【装置内部・搬送エリアでの微粒子混入リスク】

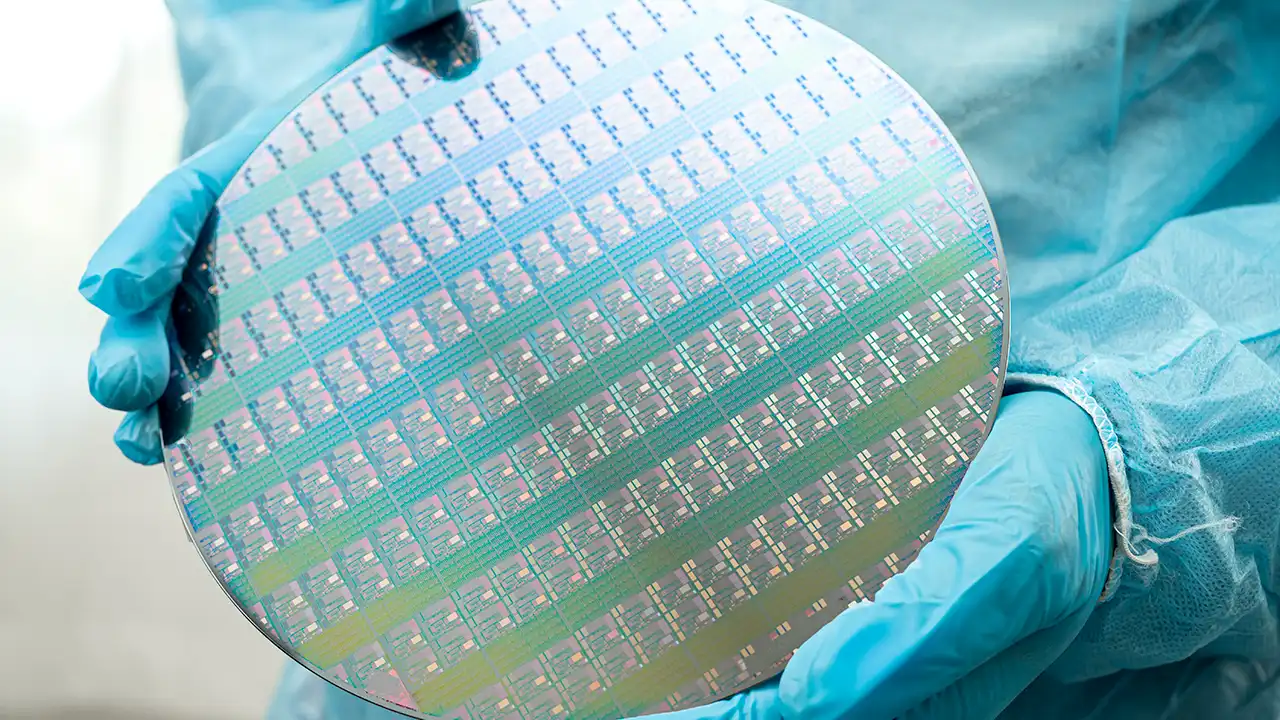

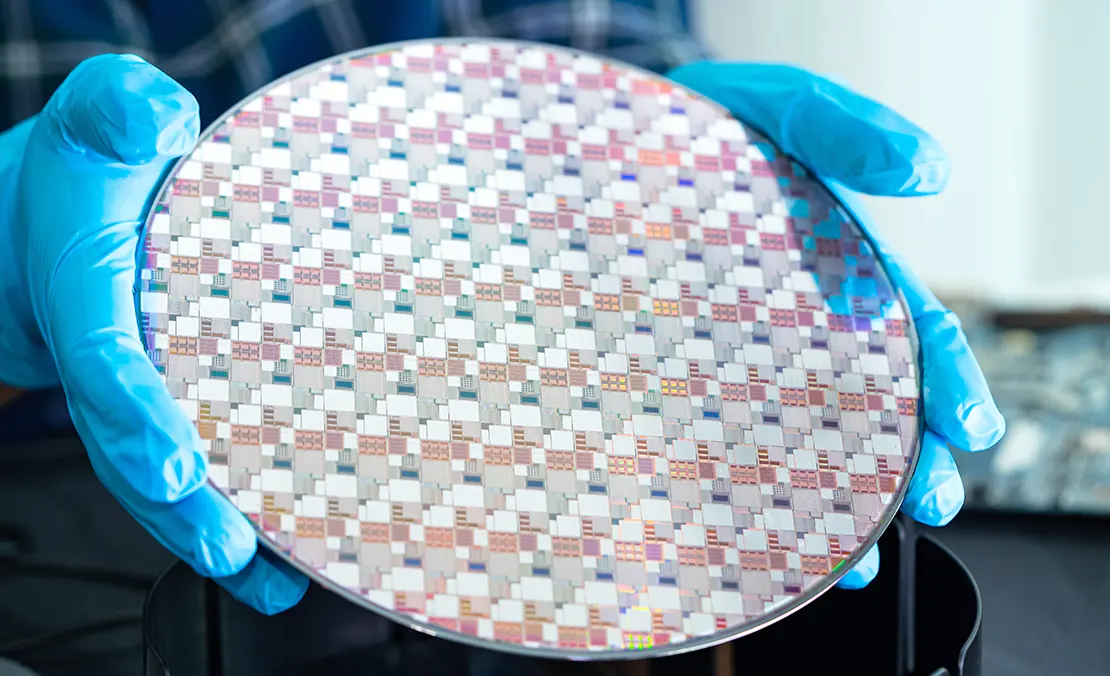

半導体製造装置メーカーA社では、クリーンルーム内でのウエハー搬送やチャンバー開放の際に発生する微粒子の浮遊・再飛散が課題となっていました。

装置内部に侵入した粒子が製品表面に付着すると、工程不良や歩留まり低下につながる恐れがあります。

今までは、パーティクルカウンターで粒子数の測定はできても、どの工程や動作で発生しているのかを特定することは困難でした。見えないリスクを明らかにし、確実な改善につなげるため、粒子挙動の可視化が求められていました。

課題と背景

●装置周辺で浮遊・再飛散する粒子が発生

ウエハー搬送やチャンバー開放の際に、床面や装置下部から微粒子が舞い上がり、装置内に侵入するリスクが発生

●パーティクルカウンターでは微粒子の発生源を特定できない

パーティクルカウンターによる粒子測定は可能でも、「どの工程で」「どの動作で」発生しているか把握できない

●歩留まりと装置稼働率の低下

粒子混入による製品不良や清掃・再処理の増加が、装置稼働効率の低下につながっていた

導入

A社はクリーンルーム内の装置・搬送の微粒子を可視化するためにParticle Viewer PV2 seriesを導入。

➡微粒子の一連のプロセスを可視化

発塵・浮遊・堆積・再飛散の一連のプロセスを高感度で撮影し、粒子挙動を明確に可視化

➡サブミクロン粒子までの撮影に対応

レーザー光と高感度カメラによって、サブミクロンオーダーの微粒子まで可視化

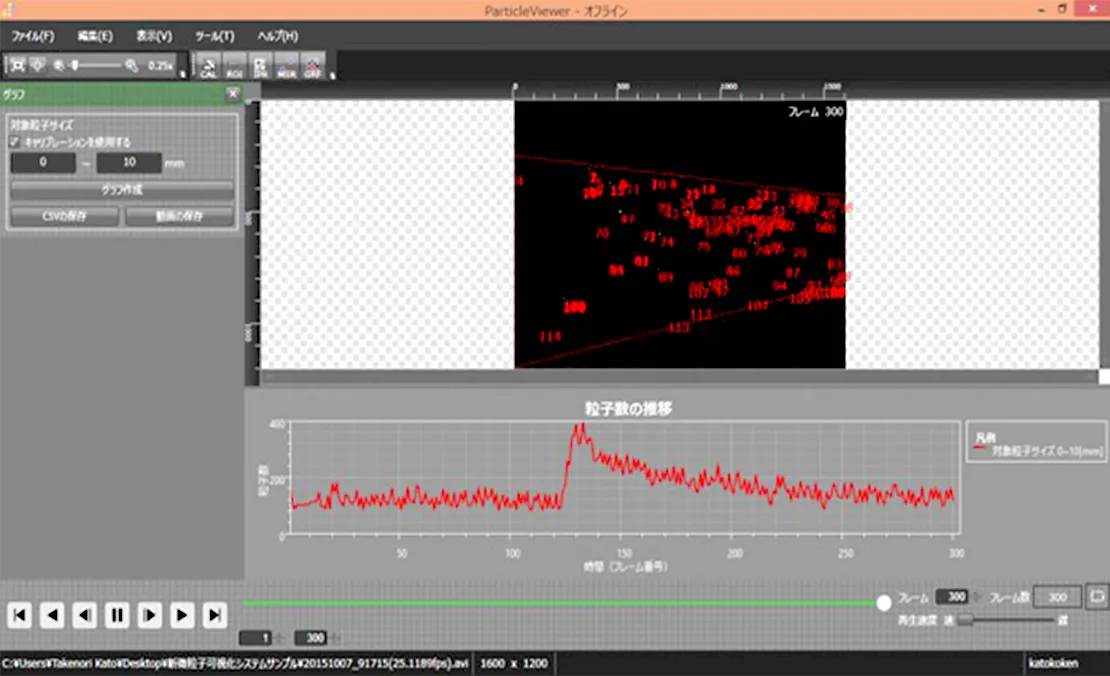

➡粒子カウントと時系列再生による解析

撮影動画から粒子数をカウントし、変化をグラフ化して工程や設備動作と照らし合わせて分析

活用シーン

A社での活用の流れは次の通りです。

①搬送工程の前段階での粒子発生を観察

ウエハー搬送装置の起動や方向変更時に、床面や装置下部から粒子が舞い上がる様子を可視化

②チャンバー開放直後の粒子移動を可視化

チャンバー開放やエアブローの際に、堆積粒子が浮遊して装置内部へ侵入・再付着する挙動を確認

③クリーンルームの気流影響下での再飛散を撮影

作業員の移動やドア開閉による気流の乱れで、壁面や床面の粒子が再び舞い上がる様子を撮影

④可視化映像+粒子数カウント機能➡関連する工程分析

映像から粒子をカウントし、時系列グラフと同期。装置や作業動作との関連を明確に把握

導入後の成果

【異物混入リスクの低減と装置稼働の安定化】

◇発塵・浮遊粒子の明確化

粒子の発生動作と再飛散工程を可視化し、原因箇所の特定と対策の優先順位付けが可能に

◇改善効果の見える化

搬送・エアブロー等条件の変更前後で比較して、改善効果を客観的に確認可能に

◇装置稼働効率の向上

再飛散粒子の抑制で、装置内部の汚染リスクを低減。清掃頻度の最適化、停止時間の短縮で稼働効率の向上

◇運用コストの削減

清掃回数や再処理工程の削減で、運用コストの低減

ユーザー様からのコメント

「粒子の“見えない動き”が、Particle Viewer PV2シリーズで初めて映像として捉えられました。どの工程で、どの動作が粒子発生につながるのかが可視化されたことで、改善提案の質が大きく変わりました。映像+粒子数データを持って設備仕様変更や稼働条件の見直しに踏み込めるようになり、装置稼働の安定化につながっています。」

可視化事例 微粒子の可視化事例

FFUからの落下塵 0.3マイクロを可視化

Particle Viewer PV2 seriesにより、微粒子の全プロセスを見逃すことはありません。発塵から浮遊、堆積、再飛散まで非接触でエリアを評価し、各プロセスを可視化します。

作業環境に浮遊する微粒子の量はどのくらいか?異物はどこから流入してくるのか?また、発塵源はどこになるのか?適切な改善策を立てることができます。清浄度改善の作業効率を高め、より良い作業環境を実現します。

クリーンルームの異物を可視化【手袋からの発塵】

クリーンルーム内で使用される手袋から発生する微粒子の発塵挙動を、微粒子可視化システム「Particle Viewer PV2 series」を用いて可視化しました。

実験では、一般的なニトリル手袋と、クリーンルーム専用に設計された低発塵タイプの手袋をそれぞれ着用し、同一条件下で手の開閉や摩擦動作を行いながら、空気中に放出される粒子を観察しています。

大きさ1μmの微粒子を見える化 ▶ 画像処理で粒子数カウントまで

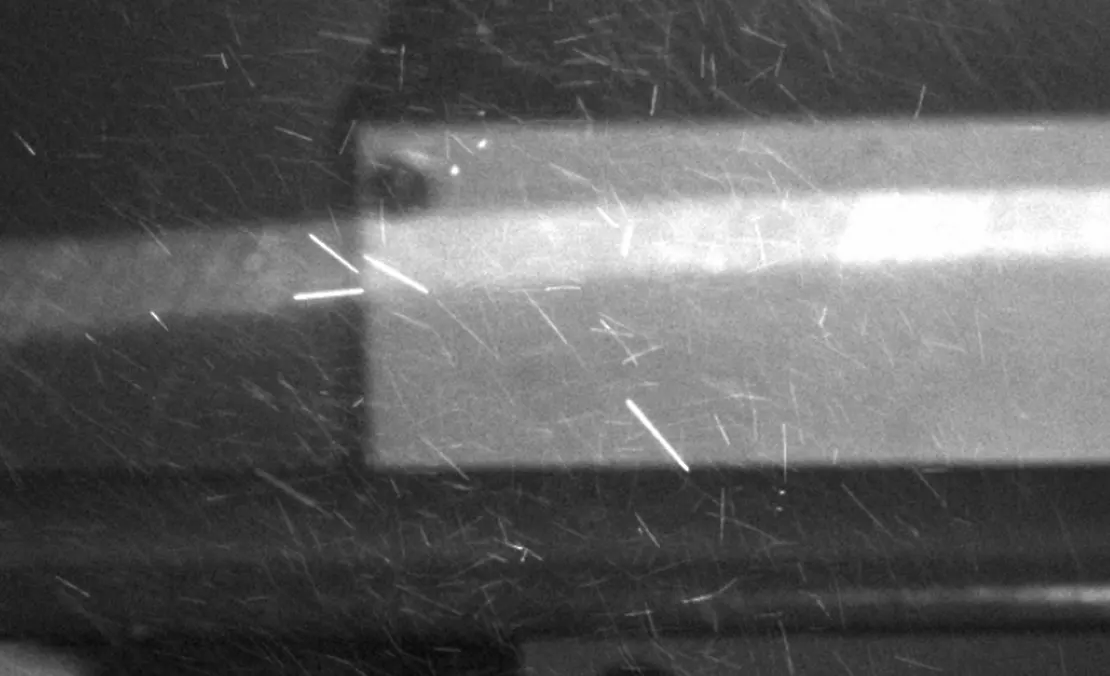

クリーンベンチ内で発生させた粒径約1 µm(マイクロメートル)の微粒子を、微粒子可視化システム「Particle Viewer PV2 series」を用いて可視化しました。

赤色レーザーシート光を照射し、空気中に浮遊する粒子を専用高感度カメラで撮影。目視では捉えられない微粒子の挙動を、映像として鮮明に観察できます。

さらに、撮影した画像データに画像処理にって粒子数をカウント。これにより、定性的な“見える化”だけでなく、定量的な発生量の評価や比較分析が可能です。

歯科治療中に飛散するミストを見える化【飛沫感染のリスクを可視化】

歯科治療中に飛散してしまうミストを可視化しました。医療用マネキンとエアータービンを使用して実際の治療を再現して実験しています。

口腔内と口腔外のバキュームを使用したときに吸引されるミストがどのように流れていくか?目視ではわからないレベルを可視化しています。

撮影協力:

藤田医科大学 医学部 歯科・口腔外科学講座

小林 義和 先生

金 珉廷 先生

多彩な分野で活躍 微粒子可視化技術のアプリケーション

クリーンルームの微粒子を管理

クリーンルームでは、目に見えない微粒子の発塵・浮遊・再飛散が製品品質や歩留まりに大きく影響します。

「Particle Viewer PV2 series」は、レーザーシート光と高感度カメラにより、クリーンルーム内のサブミクロン粒子をリアルタイムで可視化。発塵源の特定、気流設計の確認、清掃効果の評価を映像とデータで裏付けます。

感光材料・半導体の異物対策

感光材料や半導体製造では、微小な異物の付着や浮遊粒子の混入が歩留まり低下やパターン欠陥などの重大なトラブルを引き起こします。

「Particle Viewer PV2 series」は、レーザーシート光を用いて空気中や装置内部の微粒子挙動をリアルタイムで可視化。発塵源の特定や気流の乱れの検証を、映像と数値データの両面から行うことができます。

材料搬送・塗布・露光など各工程での異物混入リスクを可視的に評価し、工程改善や環境設計の最適化を支援します。

EV電池の品質管理

EV(電気自動車)用バッテリーの製造工程では、微粒子や異物の混入が短絡・絶縁不良・容量低下などの重大な不具合につながります。

「Particle Viewer PV2 series」は、電極塗布・乾燥・積層・封止などの工程で発生する微粒子の浮遊・沈降・再飛散を可視化します。

これにより、発塵源の特定や空調・集塵設計の評価を映像として確認でき、クリーン環境の最適化と異物リスクの低減を実現。安全性・信頼性の高いEV電池の生産と品質保証を支援します。

塗装ブースの効率改善

塗装ブース内では、微粒子の浮遊や再付着が塗膜不良や外観不良の原因となり、仕上がり品質や歩留まりに大きな影響を与えます。

「Particle Viewer PV2 series」は、塗装ブース内の気流の流れや微粒子の挙動をリアルタイムで可視化。塗装ガン周辺や乾燥工程で発生する粒子の発生位置・滞留・再飛散のメカニズムを明確に捉えます。

これにより、ブース内の気流バランスやフィルター配置の最適化、除塵効率の検証、作業動作による発塵影響の評価など、異物対策の効果を“見える化”しながら工程改善を進めることができます。

フィルム製造の異物管理

光学フィルムや電子部材用フィルムの製造工程では、微細な異物の混入や付着が外観欠陥や機能不良の原因となり、高品質化が求められる製品では特に厳密な管理が必要です。

「Particle Viewer PV2 series」は、製膜・延伸・巻き取りなどの各工程で発生する微粒子の発塵・浮遊・再付着挙動を可視化。気流の乱れや装置周辺からの発塵源を映像で明確に捉え、異物混入の要因分析とクリーン環境の最適化を支援します。

異物不良の再発防止や歩留まり向上、製造ラインの安定稼働に寄与し、高品位フィルムの一貫した品質管理に貢献します。

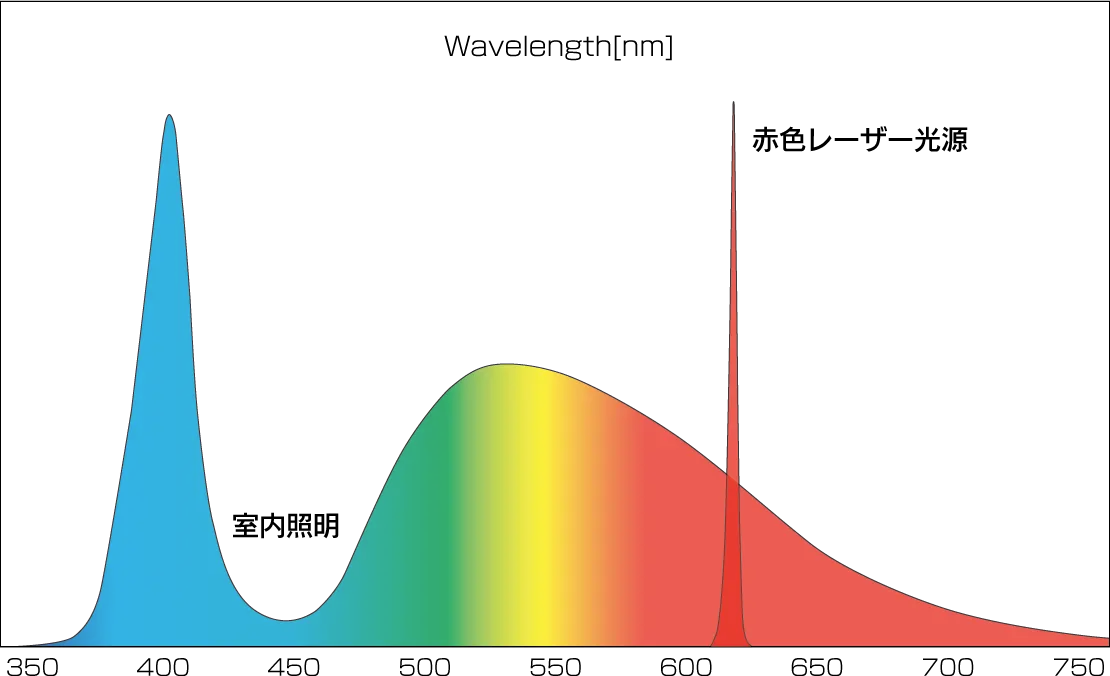

背景が明るくても”同化せずに微粒子可視化” レーザーのスペクトル分布

背景が明るくても同化せず、浮遊する粒子を可視化

室内照明と赤色レーザー光源のスペクトル分布

室内照明で使用される白色光のスペクトルは広範囲に分布します。微粒子可視化システムParticle Viewer PV2 seriesの光源は、可視化性能を向上させるため、室内照明のスペクトル分布とは大きく異なる”赤色レーザー光源”を初めて採用しました。照明が消せない環境や白い壁が背景といった条件でも、粒子像が同化せず撮影ができます。

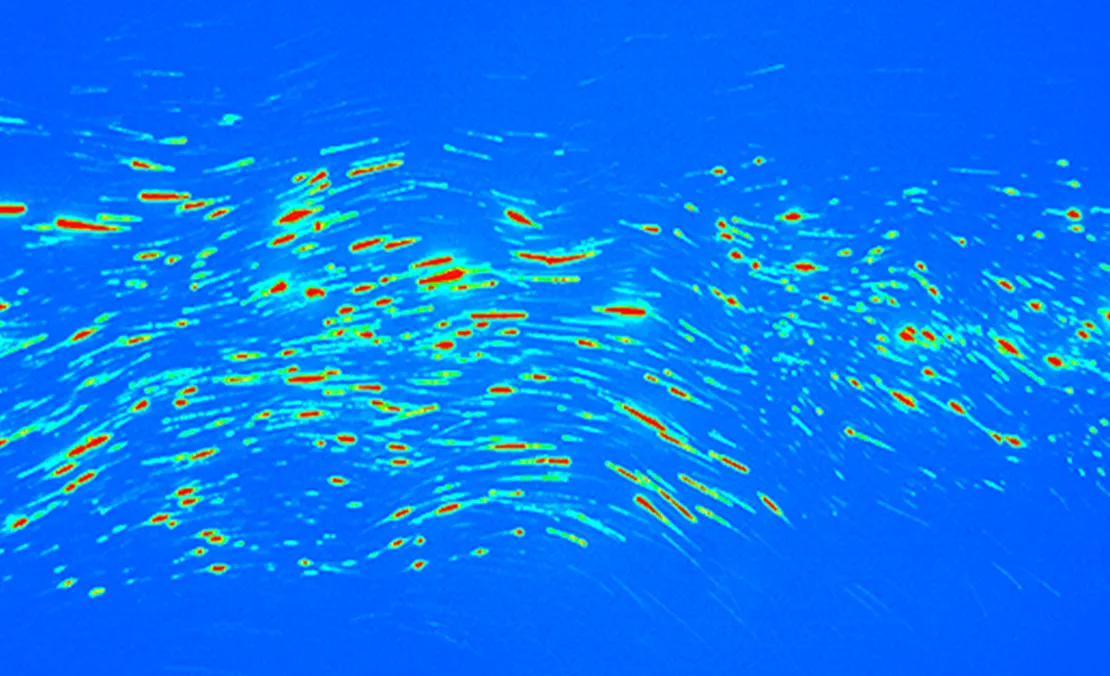

リアルタイム画像処理で微粒子をクリアに可視化

スルー(画像処理なし)

画像処理「軌跡」

画像処理「強調」

疑似カラーで表示

リアルタイム画像処理技術で、超高感度の可視化を実現。見えにくい微粒子をクリアに表示します。「スルー」「軌跡」「強調」の3モードの切り替えで、現象に応じた最適な可視化が可能です。また、疑似カラーで表示することで、浮遊する粒子の挙動をより分かりやすく把握できます。画像処理の内容、カメラ設定はファイルで保存・読み込みができ、撮影パターンに応じた一貫した処理が簡単に行えます。

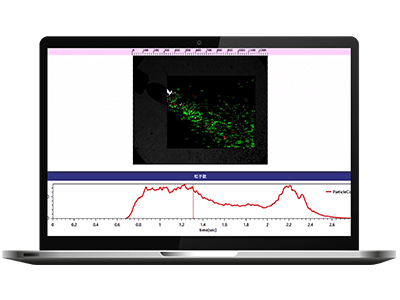

浮遊する微粒子をカウント(計測機能)

Particle Viewer PV2 seriesソフトウェア起動画面

画像から粒子数をカウントして、時系列グラフと同期再生

オフラインの計測機能として、画像から微粒子の数をカウントできます。カウントした微粒子を時系列のグラフで表示して、現象動画と同期再生が可能です。発塵のタイミングを簡単に分析できます。

微粒子可視化システムの特長 特長・機能

超高感度で微粒子を可視化

リアルタイム画像処理技術を開発し、超高感度の微粒子可視化が可能です。

ユーザビリティと機能性の追求

さまざまな環境でのパーティクル測定に対応。ユーザビリティと機能性を両立した製品です。

非接触でエリア評価

非接触でエリアの評価が可能。微粒子の発塵から浮遊、堆積、再飛散までの各プロセスを一元管理。

赤色レーザー光源の採用

背景と同化せずに浮遊する粒子を確実に撮影できる赤色レーザー光源を業界初で採用。

時系列粒子数カウント

オフライン計測で撮影した画像から粒子数をカウントし、時系列グラフで表示。発塵のタイミングを見える化。

気流評価機能

浮遊しているパーティクルの定性的な気流評価も可能。

製品概要 システム構成・仕様・可視化事例

微粒子可視化システムPV2 seriesシステム構成

PV2-ⅢLD(3Wモデル)/PV2-ⅤLD(5Wモデル)共通

- レーザーシート光源(赤色半導体レーザー)

- レーザー照射角度可変ユニット

- 専用高感度カメラ

- カメラレンズ

- 接写リング

- 保護メガネ

- 三脚×2(レーザーシート光源用・カメラ用)

- ノートPC

- 微粒子可視化ソフトウェア「Particle Viewer」

- 収納ケース

レーザーシート光源・保護メガネ・光学フィルター

|

光源 |

赤色半導体レーザー光源:3Wモデル(PV2-ⅢLD)/5Wモデル(PV2-ⅤLD) |

|---|---|

|

波長/発振形態 |

638nm/CW(Continuous wave:連続発振) |

|

レーザー照射角度可変 |

レーザーシート照射角度可変ユニット:「Angle Unit」付属 |

|

保護メガネ |

対応波長:638nm(OD4:1/10000減衰) |

| 光学フィルター | 透過波長:638nm(半値全幅10nm) |

専用高感度カメラ

|

有効画素数 |

310万画素 |

|---|---|

|

イメージセンサー |

モノクロCMOS 1/1.8型 |

|

インターフェース |

USB3.0 |

|

フレームレート(fps) |

選択可能なfps |

レンズ・接写リング・三脚

|

カメラレンズ |

6倍手動ズームレンズ(焦点距離:11.5~69mm) |

|---|---|

|

接写リング |

7点セット(40, 20, 10, 5, 2, 1, 0.5mm) |

|

三脚 |

耐荷重4kg(2本:レーザーシート光源用、専用高感度カメラ用) |

|

ノートPC |

ライブ画像、録画、再生、画像処理用:Windows OS 64bit |

| 収納ケース | APA複合積層板構造、キャリーハンドル、キャスター付 |

ソフトウェア(微粒子可視化用)

|

画像処理(リアルタイム) |

①スルーモード ②軌跡モード ③強調モード(リアルタイムで切替可能) |

|---|---|

|

画像処理(オフライン) |

・リアルタイム処理の再現 ・ROI設定 ・Pseudo-color表示 ・ノイズリダクションフィルター ・凸部抽出 |

|

計測(オフライン) |

・粒子数カウント(ニ値化、自動判定、グラフ表示) |

微粒子可視化に関する実験事例と技術コラム 導入検討や実験設計のヒントにぜひご活用ください

資料ダウンロード

【資料ダウンロード】プレゼンにも使える

「微粒子の可視化技術 入門ガイド|製造現場のための可視化技術入門」

製造環境に潜む微粒子の「発生・移動・付着」を可視化の視点から分かりやすく解説した入門ガイドです。光散乱の基礎から高輝度光源・高感度カメラによる構成、半導体・二次電池・製薬分野での活用事例までを体系的に紹介します。まずは全体像をざっくり理解したい方におすすめです。ぜひ本資料をダウンロードしてご活用ください...微粒子可視化技術 入門ガイドをダウンロードする

関連記事

【関連記事】

クリーンルームの異物対策【目的・用途別の可視化技術】

あらゆる分野で異物の付着による製品品質の低下が問題となっています。品質や安全性に影響を及ぼす生産工程の異物対策について、可視化製品による見える化のニーズは年々高まってきています。パーティクルカウンターのようなセンサー系の...「クリーンルームの異物対策」の続きを読む

【関連記事】

塗装の異物対策|微粒子の可視化技術【目的・用途別の可視化技術】

塗装の異物対策は、高品質な塗装仕上げを実現するために不可欠です。塗料中のゴミ、ホコリ、塗料の凝集物などが混入すると、ピンホール、クレーター、ヘーズといった塗膜欠陥が発生し、腐食や塗膜剥離の原因となることがあります。...「塗装の異物対策」続きを読む

【関連記事】

コンタミ・微粒子の可視化技術【目的・用途別の可視化技術】

「コンタミ」とは、「コンタミネーション(Contamination)」の略で、科学や産業の分野において「汚染」や「混入」を指す言葉です。特に、対象物に不純物や異物が混入することで、その品質や性能が損なわれる現象を指します。この用語は...「コンタミ・微粒子の可視化技術」続きを読む

【関連記事】

ミー散乱とレイリー散乱|原理と事例を解説【技術コラム】

ミー散乱(Mie Scattering)とは、光が空気中の微粒子や液滴によって散乱される現象の一種です。特に、散乱を引き起こす粒子の大きさが光の波長と同じ程度、もしくはそれ以上の場合に発生します。この散乱の特徴は、波長にあまり依存せず...「ミー散乱とレイリー散乱」続きを読む

微粒子可視化システムの製品カタログダウンロードを下記よりお受けしております。

製品の詳細・技術相談などもお気軽にお問い合わせください。

※お電話でも受け付けております。

☎0463-91-1281

9:00~18:00(土日祝日を除く)