レーザー溶接|原理の解説から独自の可視化技術を紹介

レーザー溶接とは?

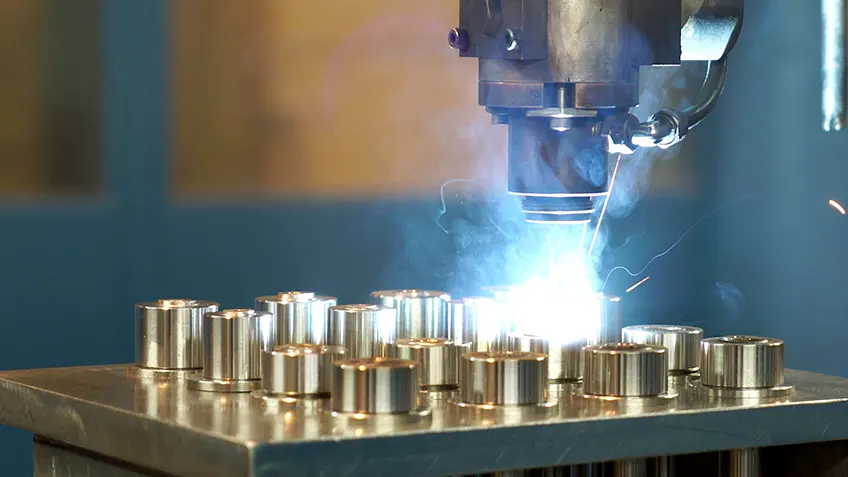

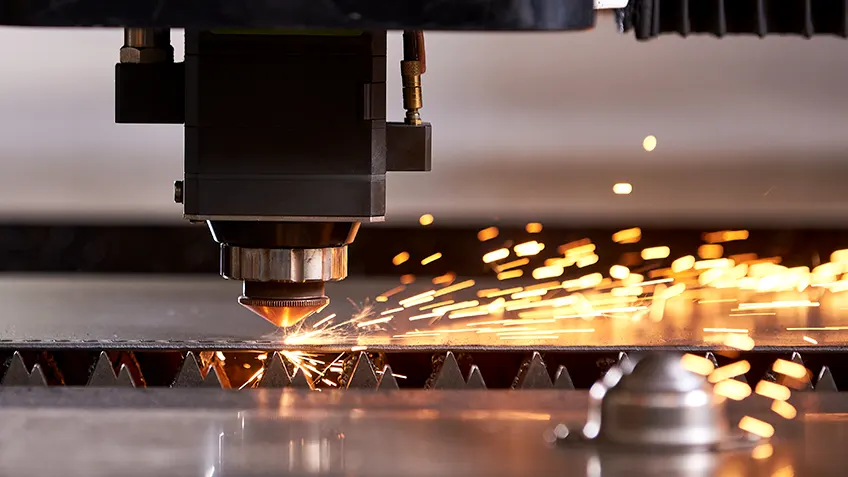

レーザー溶接とは、レーザー光の高エネルギー密度を利用して材料を局所的に加熱・融解し、接合する技術です。

従来の溶接方法と比較して、高い精度、速度、深い溶込み、少ない熱影響、様々な材料への対応力、非接触加工といった特徴を持ち、自動車、電子機器、医療機器、建設、金型など幅広い分野で活用されています。

レーザー溶接は、レーザー光が金属材料に照射されると、以下のメカニズムで溶融が起こります。

- レーザー光が金属材料に照射されると、光エネルギーを吸収

- 光エネルギーは熱に変換され、金属材料が加熱

- 金属材料の温度が融点を超えると、局所的に溶融

- 溶融した金属材料が冷却・凝固することで、接合が完了

レーザー溶接のメリットとデメリット

レーザー溶接は、精密な加工と高い強度を実現する溶接技術として、自動車、医療機器、電子部品など多岐にわたる産業で利用されています。

そのメリットには、高いエネルギー密度による細かく精密な溶接、溶接部の強度向上、入熱量の少なさによる歪みの抑制、仕上げ工数の削減、溶接条件の管理と再現性の向上などがあります。また、非接触で長距離からの溶接も可能であり、多様な材料に対応し、生産性向上に貢献します。

一方で、デメリットとしては、高額な初期設備投資が必要であり、溶接部の組み立て精度が要求されるため、位置ズレ(ギャップ)への許容度が低く、隙間があると溶接が困難になること、肉盛溶接には適していないこと、そして十分な安全対策が必要となります。

レーザー溶接の適用は、その精密さと効率性から見ても明らかに高いポテンシャルを持っていますが、導入するにあたっては、技術的な要件だけでなく、経済的な側面も考慮する必要があります。適切な溶接技術の選択は、製品の品質、生産性、そして最終コストに大きく影響を及ぼします。

- 溶接部の強度向上

- 熱影響量の少なさによる歪みの抑制

- 仕上げ工数の削減

- 溶接条件の管理と再現性の向上

- 非接触で長距離からの溶接が可能

- 多様な材料に対応

- 生産性向上に貢献

- 高額な初期設備投資が必要

- 溶接部の組み立て精度が要求される

- 位置ズレ(ギャップ)への許容度が低い

- 隙間があると溶接が困難になる

- 肉盛溶接には適していない

- 十分な安全対策が必要

お役立ち資料【プレゼンにも使える】

「溶接の可視化とは|溶接を可視化するメリットと必要なツールを解説」

「溶接を可視化する」とはどういう事か?何を可視化できる?など可視化の原理やメリット・必要なツールまで解説します。溶接の品質向上、コスト削減につながる”可視化技術”の概要をつかむのに最適です。資料をダウンロードする

レーザー溶接とアーク溶接の違い

レーザー溶接とアーク溶接はそれぞれ異なる特性と用途を持つ溶接技術です。

以下にそれぞれの特徴をまとめて明確にします。

| 特性 | レーザー溶接 | アーク溶接 |

| 精度 | 高精度 | 精度が低い |

| 費用 | 高コスト | 低コスト |

| 速度 | 速い | 低速 |

| 素材の厚さ | 薄い材料向け | 厚い素材向け |

| 安全性 | 強力なレーザーによる危険性有り | 安全上のリスクは高い |

【関連記事】

溶接中のシールドガス|役割と特徴・可視化手法を解説【目的・用途別の可視化技術】

カトウ光研が提案するシールドガスの可視化技術は、強烈なアーク光を取り除き、シールドガスの効果を実際に観察することができます。これにより、ブローホールやスパッタの発生を最小限にする検証が可能です。シールドガスの可視化によって、ガスの最適な流量をダイレクトに確認できます...「溶接中のシールドガス|役割と特徴・可視化手法を解説」詳細ページ

レーザー溶接で使用する各種レーザー

CO2レーザー溶接(ガスレーザー)

ガスレーザーは、レーザー技術のパイオニアであり1960年代初頭から使用されています。その名の通りガスまたはガスの混合物に基づくレーザーで、電気や光によって励起され、レーザービームを発生させます。特に溶接の分野で最も頻繁に使用されるガスレーザーは、CO2レーザー(炭酸ガスレーザー)です。

CO2レーザーは、窒素、ヘリウム、CO2、キセノンといったガスの混合物を使用します。高い出力と効率性で、様々な溶接作業に採用されてきました。材料を溶融し、均一で堅牢な溶接継ぎ目を作るには、レーザーの高い出力は不可欠です。しかし、固体レーザーとファイバーレーザー(後述)の導入により、業界は徐々にガスレーザーから離れつつあります。

※厚い鋼板の切断や特定の種類の材料(助走ガス成分と互換性のあるもの)の溶接には、CO2レーザーが依然として多く利用されています。

YAGレーザー溶接(固体レーザー)

固体レーザーは、ガスの代わりに固体結晶(多くの場合、イオンを埋め込んだガラスや水晶のロッド)を利用してレーザービームを生成します。具体例として、Nd:YAG(ネオジム添加イットリウム・アルミニウム・ガーネット)レーザーは次のような特徴があります。

- 優れたビーム品質

- 顕著なエネルギー効率

- ガスレーザーと比較して長い動作寿命

固体レーザの利点は、その独特な構造にあります。固体結晶は、レーザービームを生成するのに必要な、エネルギー移動(誘導放出)により安定したレーザー光を発振します。この安定性は、精密に制御可能な高い品質のビームが生みだします。

エネルギー移動の効率を考慮すると、発生プロセスで熱として浪費されるエネルギーが少なくなります。そのため、動作寿命が長く、ランニングコストが抑えられます。現在、一般的な固体レーザーであるNd:YAGレーザーは、多くの産業の現場で使われ、そのビーム品質と精度は多数の用途で利用されています。

実例としては、自動車製造分野でのNd:YAGレーザーは、精密部品の溶接に利用されています。自動車のディファレンシャルギアなど、極めて重要で複雑な部品に要求される高精度な溶接を実現します。メリットが多い固体レーザーですが、精密な溶接を行うにはその特性をよく理解する必要があります。

- レーザー強度の最適化

- 焦点の調整

- パルス発振と材料特性の検討

などすべてがプロセスにおいて不可欠な項目です。そのため、多くの企業が専門のシミュレーション・ソフトウェアを使用して、溶接プロセスを事前に視覚化して調整しています。

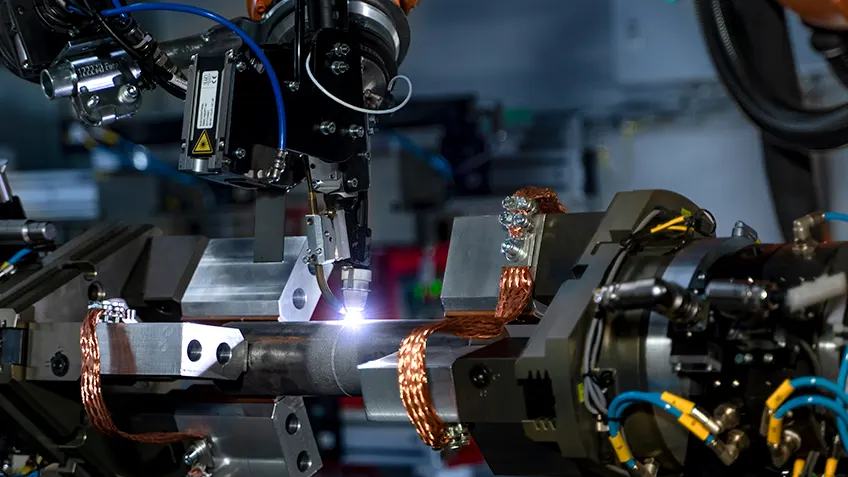

ファイバーレーザー溶接

ファイバーレーザーは、最新のレーザー技術です。エルビウムなどの希土類元素をドープした光ファイバーを媒質として利用し、高いビーム品質、優れたエネルギー効率、アレイ化による高出力を備えています。

さらにファイバーレーザーは、小型化が進んだ光学部品のおかげでサイズが非常にコンパクトです。製造現場では、従来のレーザーよりも省スペースで溶接が可能です。優れたエネルギー効率は、溶接時の消費電力を抑えることにつながり、コスト削減にも寄与します。特にエレクトロニクス産業や自動車産業における、精度が要求される微細な部品に有利です。

ファイバーレーザーは、微細な部品を熱による損傷から保護し、高密度パッケージ化された製品の溶接に最適です。特に半導体、バッテリー、スマートフォンの製造において高い性能を発揮しています。

また自動車産業では、昨今軽量化のためのアルミニウム材料が増えています。アルミニウムの溶接には、精度の高い制御が要求されますが、ファイバーレーザーは一定の出力を維持しつつ焼きつきや割れのない高品質な溶接を実現します。

上記のようにファイバーレーザーの革新性は、溶接分野の高精度化と効率化を可能とし、様々な分野がその恩恵を受けています。今後もファイバーレーザーのシェアは一層大きくなることが予想されます。

レーザー溶接の進化と製造業での重要性

レーザー溶接の進化

金属片や熱に敏感な熱可塑性プラスチックの接合に使用されるレーザー溶接技術は、必ずしも今日のように洗練され普及していたわけではありませんでした。1980年代にレーザー溶接システムの初期プロトタイプが登場します。しかし、非効率性と法外なコストが原因で、なかなか普及しませんでした。

90年代になると状況は変わり、より小型で経済的なレーザーの登場によって費用対効果が高く、採用の障壁が大幅に下がります。具体的には、自動車および航空宇宙産業で採用され、レーザー溶接は組立ライン生産で革新をもたらします。溶接のスピードと精度の高さから、プロセス自動化の可能性が注目され始めます。

初期のレーザー溶接技術は、薄い材料に限られていました。しかし、高出力レーザーの登場でその可能性が大きく広がり、現在ではある程度の厚い材料も溶接できるようになっています。

レーザー溶接の技術は、プロトタイプの登場から大きな進歩を遂げています。かさばる非効率な技術から、利用しやすく効率的で汎用性の高い技術へと、進化は計り知れません。すでに多くの産業でその重要性が証明されており、技術的な飛躍は様々な分野で有望視されています。

製造業におけるレーザー溶接の重要性

レーザー溶接には、従来の溶接方法とは一線を画す独自の利点があります。その特徴は自動車製造、医療機器製造、さらには航空宇宙工学など、高精度、迅速な生産、効率性が求められる分野で重要な役割を果たしています。

レーザー溶接の最も重要な側面は、その精度にあります。溶接の深さと幅を非常に高い精度で制御する能力を持ちます。これは従来の溶接方法では困難でした。集光されたレーザービームが小さな熱影響部を発生させ、歪みを最小限に抑えます。この性能は小さく複雑な部品の製造に理想的です。

例えば自動車産業では、レーザー溶接技術が特にフレームやボディ、リチウムイオン電池ケースなどの大量生産品に利用されています。これは、レーザー溶接がラインに組み込まれた自動生産に適しているためです。

また、この精度は医療分野でも画期的な進歩をもたらしています。直径1mmのステントやペースメーカーのケースなど、複雑で精度が要求される部品製造には、レーザー溶接だけが提供できるピンポイントの正確さが必要です。

精度に加えてスピードも

レーザー溶接は、従来の技術よりも「数倍速い」溶接です。速さは、製造業者の迅速な生産が促進され、組み立て時間が大幅に短縮されます。例えば、時間が最も重要な航空宇宙産業では、エキゾチックメタル(チタン、炭化物)を含む様々な材料で作られたコンポーネントを、従来の方法よりも迅速に製造することができます。

同様に医療機器製造は、機器の品質を損なうことなくツールを迅速に製造するために、レーザー溶接を多く採用しています。熱影響部が小さくゆがみが少ないメリットから、その後の矯正工程を減らし、生産効率向上に貢献します。

汎用性、精度、効率、速度といった特性が組み合わさることで、レーザー溶接はさまざまな産業部門にわたる現代の製造業に、不可欠なプロセスとなっています。今日、レーザー溶接は従来の方法を代替するだけではなく、精度と効率が最も重要視される産業にとって欠かせない技術です。

レーザー溶接で遭遇する課題

強度や品質を一定に保つ難しさ

レーザー溶接の業界で直面する、最も一般的な課題に溶接の強度や品質を一定に保つことの難しさがあります。焦点の大きさ、形状、位置などレーザービームのパラメーターが変動する結果、強度や品質にばらつきが生じてしまいます。

より具体的には、ビームの焦点が不安定になると、レーザーの被溶接材に浸透する深さが一定にならないことがあります。浸透する深さが一定でないと、溶接部内の溶融深さが変化し、強度と信頼性が損なわれる可能性があります。

また、ワークの位置ずれや厚みの差から強度が一定にならないこともあります。この課題に対処するため、レーザービームを円や線などのパターンで高速に動かす、ウォブリング技術があります。ウォブリング技術では、溶接ビードの幅を増大させ、太くてきれいなビードを高速で形成できます。

溶接点へのアクセス

レーザー溶接では、複雑な形状を溶接する際の「溶接点へのアクセス」という課題があります。例えば、自動車のフレームや航空機の部品のように、複数のコーナーや曲がりがあるユニットの溶接では、特定の領域にアクセスできないことがあり、高品質で安定した溶接を実現する上で障害となります。

異材接合

レーザー溶接の技術は、現在ではステンレス鋼からアルミニウム、銅など様々な金属を融合するために使用されています。しかし、異材の接合は多くの作業者にとって大きな課題となります。これは異なる材料間で必要な入熱量が違うためで、強固な接合を実現するために様々な要素を考慮する必要があります。

例えば鋼のような硬い金属では、アルミニウムのような可鍛性の高い金属に比べて、かなり高いレベルの入熱を必要とします。このような入熱の差は、不均一で質の悪い溶接を引き起こす可能性があります。

安全対策

”レーザー溶接の可視化”とは?

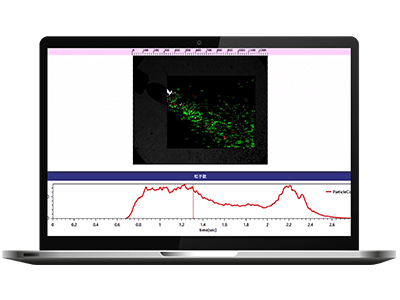

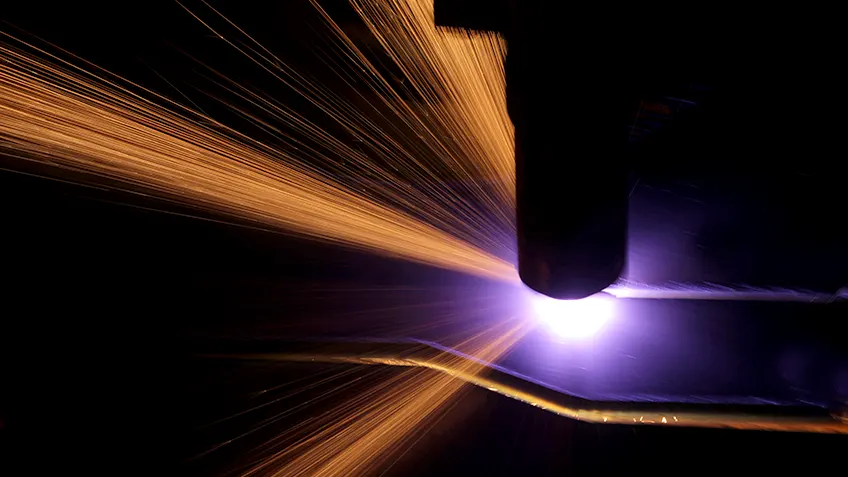

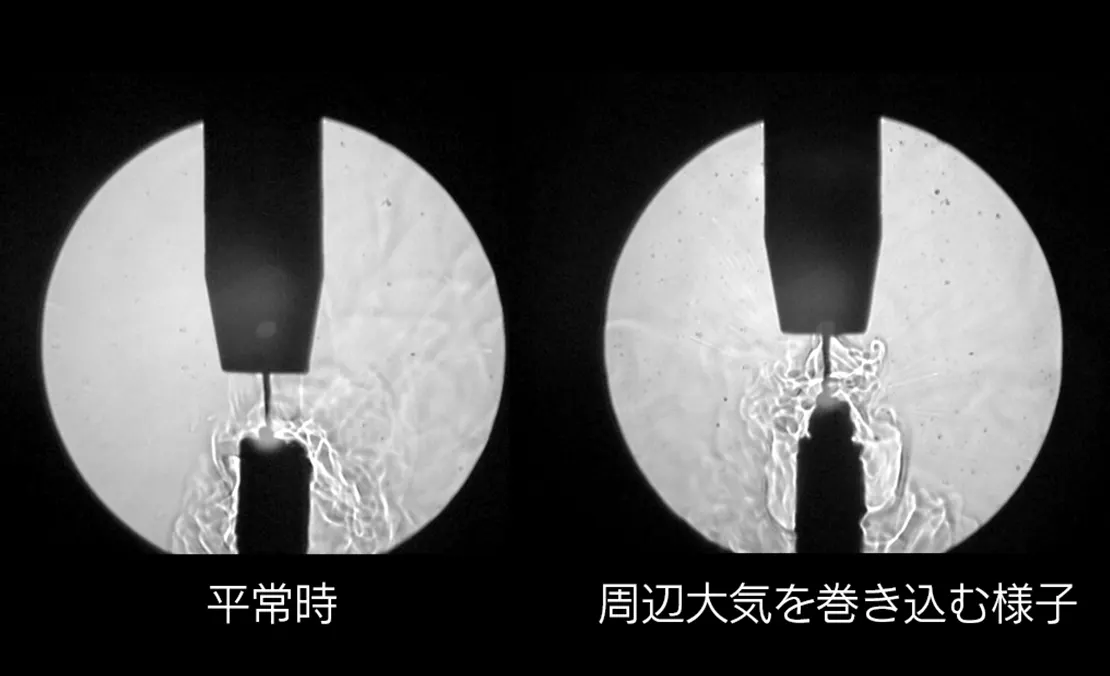

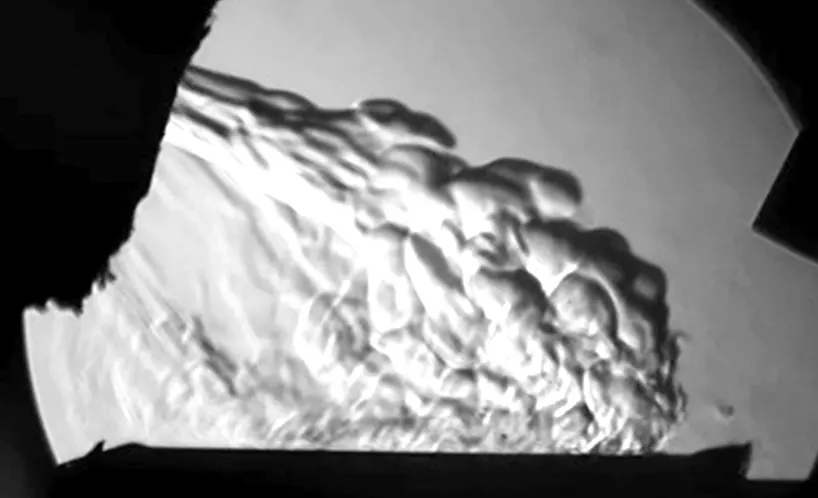

溶接中のシールドガスを可視化した画像

カトウ光研が提案するレーザー溶接の可視化とは、プラズマの発光を抑えて溶接中の状況を観察することを指します。レーザー溶接自体、クラス4の危険な作業エリアに区分され立ち入ることができないため、溶接中のプロセスを目視で検証することは一般的に困難です。

レーザー溶接の可視化では、溶接中のプロセスを可視化・撮影することで課題解決をサポートします。溶け込みの瞬間を撮影するだけでなく、スパッタやヒューム、アシストガスの流れ、キーホール形成のプロセスが撮影できます。撮影にはハイスピードカメラを使うことで、レーザー溶接の高速で起きる状況変化を詳細に捉えます。

➡溶接中のシールドガス・スパッタ・ヒュームを見える化するシステム「溶接プロセス可視化システムShield View」カタログをダウンロードする

お役立ち資料【プレゼンにも使える】

「溶接の可視化とは|溶接を可視化するメリットと必要なツールを解説」

「溶接を可視化する」とはどういう事か?何を可視化できる?など可視化の原理やメリット・必要なツールまで解説します。溶接の品質向上、コスト削減につながる”可視化技術”の概要をつかむのに最適です。資料をダウンロードする

レーザー溶接の可視化10,000fpsで撮影

動画内で紹介している可視化事例

- ガルバノスキャナの溶接の可視化

- ファイバーレーザー溶接(ステンレス鋼)

- 温度解析

- アルミ突合せ(溶融部の安定性を評価)

ハイスピードカメラで1秒間に10,000枚の撮影。様々な条件の溶接をスーパースローで可視化しています。可視化された映像に画像解析を行うことで「温度解析」「速度ベクトル」を算出して溶接を定量化しています。可視化された溶接の映像から、画像解析を行うことで「温度解析」や「速度ベクトル」の算出も可能です。溶接欠陥の原因究明に”可視化” ”ハイスピード撮影” ”画像解析”による定量的な評価が行えます。

可視化するメリット|レーザー溶接

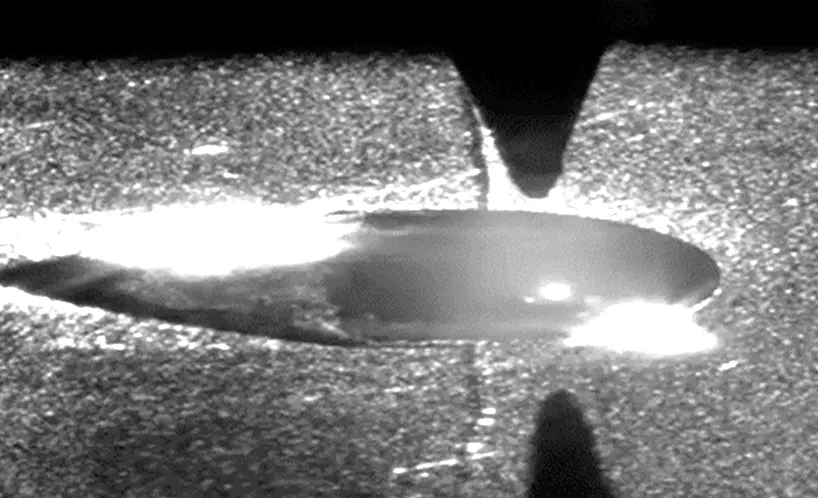

溶融池の可視化

ヒュームの可視化|アシストガスが不適切な条件

※ヒュームが集塵機に効率よく吸引されていない状態

プロセスの確認

溶接中にどのように金属が溶けて、凝固するのか?プロセスを映像化できます。

欠陥の起因を検証

溶接不良が発生している場合、欠陥がどこに起因するか?その瞬間を映像で確認できます。

業務コストの削減

レーザー溶接の可視化は、効果的な改善策を検証できるため業務コスト削減につながります。

エビデンスの獲得

画像解析と組み合わせることで、実測によるエビデンスを獲得できます。

可視化に必要なツール|レーザー溶接

カラーハイスピードカメラ

超高輝度LED照明

レーザー溶接は、強力な閃光を伴うため、カメラで撮影するのは非常に困難です。溶融した金属は、発光している箇所が白飛びし、それ以外の箇所は真っ暗で写ってしまいます。そのため、溶融部を鮮明に撮影するには、プラズマ発光を抑えた撮影が必要です。

そこで、プラズマ発光を可能な限り抑えた状態で撮影するツールが必要になります。

- 「ハイスピードカメラ」と「高輝度LED照明」

- 「ハイスピードカメラ」と「レーザーパルス照明」

これらのツールは、カメラと照明を組み合わせた構成になっています。カメラは、溶接プロセスを詳細に把握するため、ハイスピードカメラを使用します。

レーザー溶接の可視化によって得られる情報

- レーザー照射から金属の溶融、凝固までの流動状態

- キーホール形成

- ポロシティ

- ブローホールが発生する様子

カラーハイスピードカメラ|レーザー溶接

キーホールが形成される様子

溶融池を可視化

新しいレーザー可視化技術では、性能が飛躍的に向上したカラーハイスピードカメラと照明を組み合わせて使用します。従来のカラーハイスピードカメラは、モノクロカメラに比べて感度と空間分解能が低くなります。そのため、ノイズが多く、溶接中のプロセスを鮮明に撮影して現象を正確に把握することは困難でした。

しかし、昨今のハイスピードカメラは、感度が大幅に向上し、ノイズが低減されたため、ダイナミックレンジが大きく向上しています。ダイナミックレンジの向上により、輝度の変化が激しい溶接現象を鮮明に捉え、より詳細に溶接プロセスを評価できるようになっています。

欠陥が発生した溶融状態だけでなく、溶融金属の赤熱状態やプラズマ火炎の色味も評価できます。モノクロでは判別できなかった様々な情報で、溶接プロセスを観測できます。

溶接中の溶融池を見える化(レーザー溶接)

動画内で紹介している可視化事例

- 銅平角線溶接01:ハイブリッドレーザー溶接

- 銅平角線溶接02:グリーンレーザー

- SUSフィラー溶接:ダイオードレーザー

- レーザーカッティング:IRレーザー

※レーザーは溶接機のレーザーになります

溶接の可視化をカラーハイスピードカメラで撮影した事例集です。溶融池の様子を発光を除去してスーパースローで撮影しています。また、レーザーカッティングによる溶断の様子も可視化撮影しています。

カラーハイスピードカメラによる溶接可視化|事例集

動画内で紹介している可視化事例

- 銅端子のヘアピン溶接

- モノクロとカラーの違いについて

- RGB解析

- レーザー突合せ溶接

- 大電流スポット溶接

カラーハイスピードカメラによる銅端子ヘアピン溶接の様子を撮影しています。プラズマやヒュームを抑えた状態で、金属が溶けていく様子の可視化映像です。その他事例として、「レーザー突合せ溶接」「大電流スポット溶接」の様子も撮影しています。

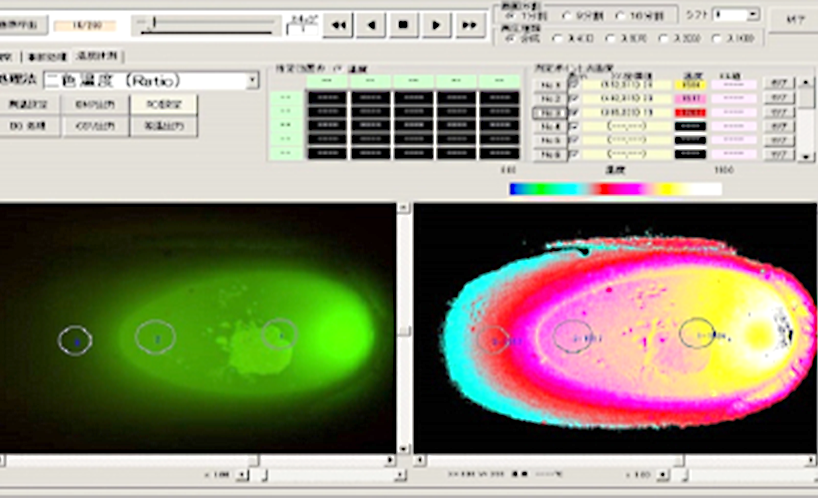

温度を画像から測定|レーザー溶接

可視化撮影された画像から、溶融金属の温度測定ができます。温度校正を施した撮像部で、可視化 ~ 近赤外における2つの波長を選択して、2波長間の熱放射強度比を基に溶融金属の温度を算出します。

※画像は溶融金属の温度を計測している様子です。

主な特長

- 非接触で温度分布を測定できる

- ハイスピード撮影(10,000fps~)で温度測定ができる

- 放射率補正が不要、異なる材質の温度をまとめて測定できる

- 飛び散るスパッタ、ドロスが冷えていく温度の測定できる

- 窓越し(ガラスやアクリルカーテン)の測定ができる

【関連記事】

金属3Dプリンタの可視化【目的・用途別の可視化技術】

金属粉末をレーザーで焼結する際の溶融状態を可視化する技術を提案しています。金属粉末材料の違いや積層配合による温度状況を可視化、データ化することで、品質保証の管理を定量化できます...「金属3Dプリンタの可視化」続きを読む

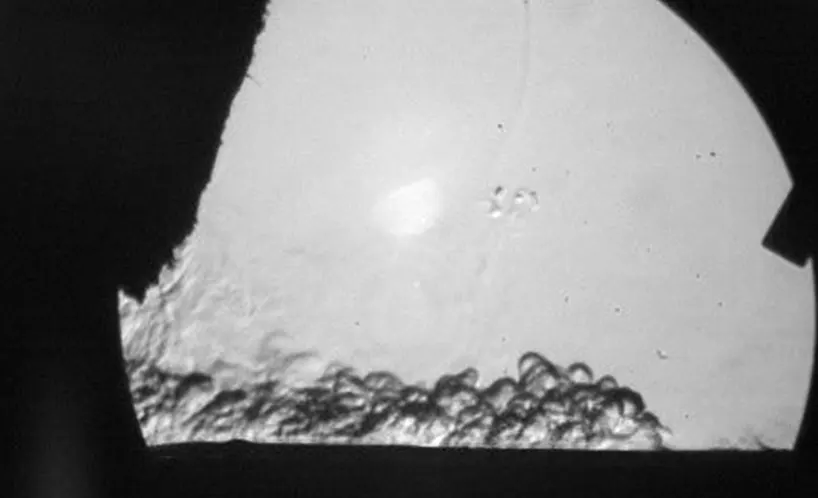

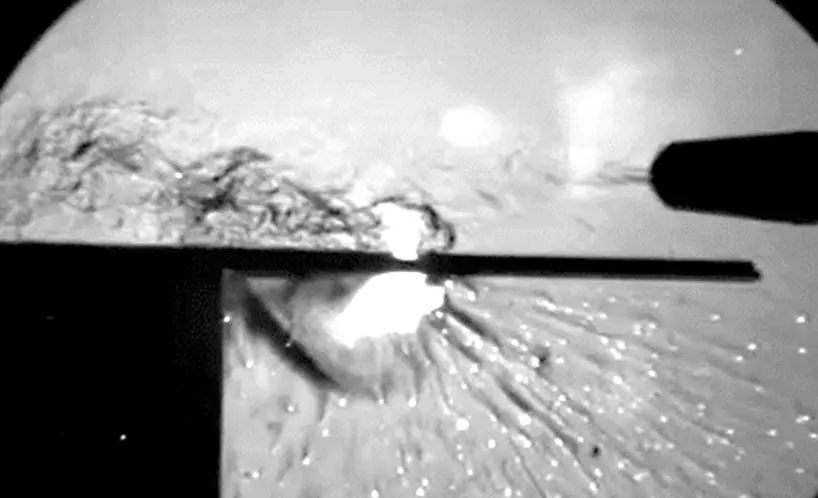

スパッタ・ヒュームを可視化|レーザー溶接

スパッタが飛散している様子を可視化

溶接中のヒュームを可視化

ハイスピードカメラとシュリーレン法の組み合わせで、溶融池から発生するスパッタやヒュームを可視化して撮影できます。また、キーホールから立ち上がるプルームの様子も撮影することが可能です。

➡溶接中のシールドガス・スパッタ・ヒュームを見える化するシステム「溶接プロセス可視化システムShield View」カタログをダウンロードする

ヒュームの挙動を比較

可視化レーザー溶接中に発生するヒュームの挙動を可視化し、アシストガスとエアーナイフの条件を変えてその影響を比較しています。ヒュームの保護ガラスへの付着を可視化して、最適な溶接条件を検証します。

お役立ち資料【プレゼンにも使える】

「溶接可視化:実践編|最適な溶接条件を最速で見つける!」

溶接可視化の実践編では、レーザー溶接を可視化した例を紹介します。溶接ヒュームの可視化を複数の条件で可視化を行い、最適な溶接条件を検討していきます。実際の現場で行った溶接可視化の事例を把握できます。...資料をダウンロードする

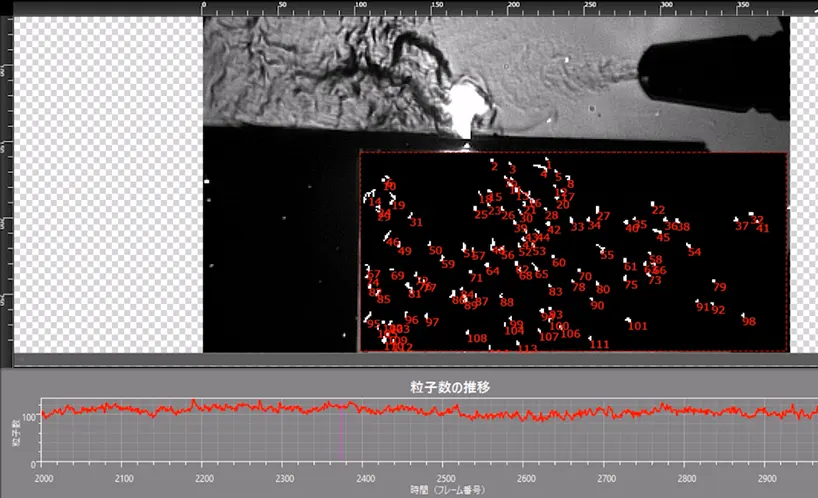

飛散するスパッタをカウント

可視化されたスパッタ(ドロス)は、画像処理で認識しカウントすることができます。飛散するスパッタをラベリングして、その数を1画面ごとにカウントします。時系列で変化するスパッタの数をグラフ化して、発生のタイミングを把握することができます。

【関連記事】

溶接スパッタとは|発生原因と対策について解説【技術コラム】

溶接スパッタとは、溶接作業中に発生する小さな金属粒子や飛散物のことを指します。これらの粒子は溶接部から飛び散り、周囲の作業環境や製品に影響を及ぼします。...「溶接スパッタとは」の続きを読む

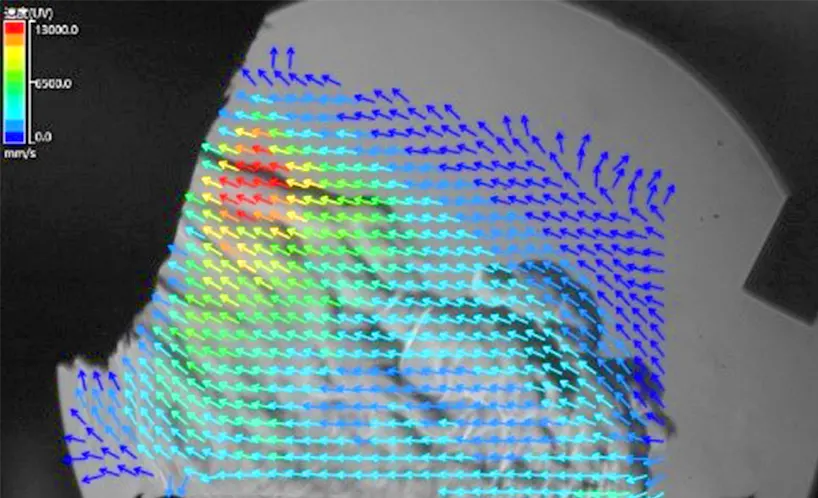

ヒュームの流体解析|PIV

ヒュームの状態を可視化した動画データから、PIVで速度ベクトルを算出しています。アシスト条件や集塵条件を定量化することができます。

お役立ち資料【プレゼンにも使える】

「PIV入門ガイド|必要な機材から計測手順までわかりやすく解説」

「PIVって何?」「何ができるの?」「必要な機材は?」などこれからPIVをご検討されている方へ、大まかな概要を掴めるPIVの入門ガイドです。まずはPIVとはどういったものか?ざっくりと把握できます。資料をダウンロードする

製品の詳細・技術相談などもお気軽にお問い合わせください。

※お電話でも受け付けております。