ガラス脈理(ガラスの品質不良について)

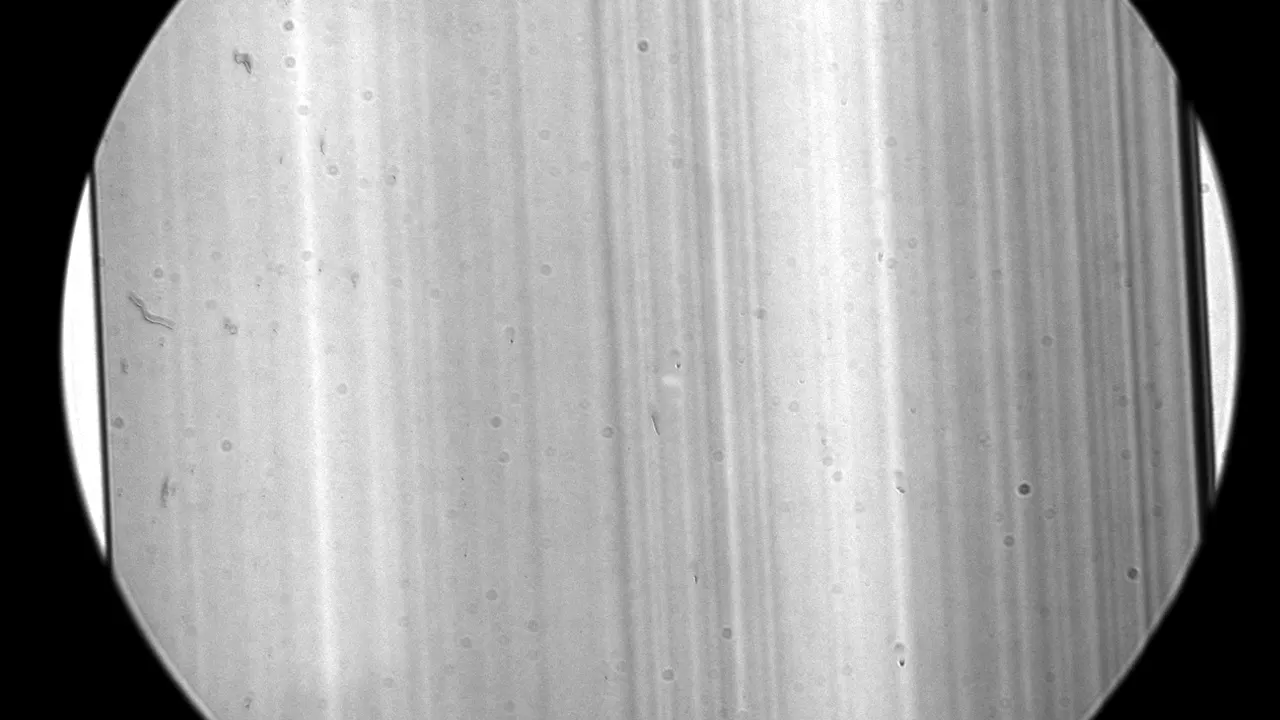

ガラス脈理とは?

ガラス脈理とは、ガラス内部で他と屈折率が異なる部分に生じる、線状や帯状の不均一な部分のことを指します。見た目には均一な素材に見えるガラスも、微細なレベルでは構造は複雑であり、その複雑な構造内で生じるガラス製品の欠陥に分類されます。光学製品の場合、脈理はフレアなどの光学的な欠陥を引き起こす可能性があります。

脈理が生じる物理的背景

ガラスは溶融・撹拌・冷却という一連の工程で製造されますが、この過程で温度や成分の分布が不均一になると、局所的に屈折率が異なる領域が生じます。

この屈折率差が光の通り方を変え、結果として筋状の模様――つまり脈理――が現れます。脈理はガラスの「流動履歴」や「温度勾配」を反映しているとも言え、製造条件を示す指標としても扱われます。

表面はきれいでも 内部では模様が形成されている

脈理は、ガラスの中に線状や層状の模様として現れます。これは屈折率が異なる部分が連続して存在するため、光がその部分を通過する際に異なる角度で屈折することが原因です。その結果、ガラスの表面には何もないように見えても、内部には微細な模様が形成されています。

ガラス脈理があると…

ガラス脈理が存在すると、光が局所的に屈折・散乱するため、

- レンズやプリズムでの像の歪み

- 光量のムラやフレアの発生

- 精密測定用ガラスでの透過誤差

などが生じます。特に光学素子やレーザー用ガラスでは、脈理は製品性能を大きく損なう欠陥となります。

ガラスに脈理が現れるメカニズム

ガラス脈理は「屈折率の不均一」から生まれる

ガラス脈理が現れる根本的な原因は、ガラス内部の屈折率がわずかに異なる領域が生じることです。屈折率の差は、主に次の3つの要因――成分差・温度差・密度差――によって発生します。これらの不均一が固化後も残留すると、筋状・帯状の模様(脈理)として可視化されます。

原料の混ざり方の違いが脈理の原因になる

ガラスは、シリカ(SiO₂)を主成分とし、ソーダ、ライム、ホウ酸、アルミナなどの複数の酸化物原料を混合して作られます。この原料が溶融過程で十分に混ざり切らないと、局所的に化学組成の異なる部分が残ります。

- 組成差 → 屈折率の差を生む

- 屈折率差 → 光の通り方を変える

その結果、光学的に筋のような模様が見えるのです。特に溶融温度が低い、または撹拌が不足している場合、組成ムラ由来の脈理が発生しやすくなります。

ガラス脈理は温度ムラからも生じる

溶鉱炉や成形工程での温度分布の不均一も、脈理の主要な要因です。ガラスは温度によって密度と屈折率が変化するため、炉内で温度勾配があると次のような現象が起こります。

- 高温部 → 密度が低く、屈折率が小さい

- 低温部 → 密度が高く、屈折率が大きい

この温度差に起因する屈折率ムラが流動とともに筋状に伸ばされ、冷却にってそのまま固定されると脈理として残ります。

流速の差と冷却速度の差が引き起こす屈折率の不連続

ガラスの成形工程では、溶融ガラスが型内を流動しながら徐々に冷却されます。このとき、流速の違いや冷却速度の差によって粘度変化が生じると、流れ方向に沿って屈折率の不連続が形成されます。

- 流動中のせん断による組成・温度差の伸長

- 冷却時の粘度差による密度分布の固定化

ガラス脈理以外の品質不良

ガラスの品質を評価する際、脈理は屈折率の不均一として特に注目されますが、実際の製造現場では、これ以外にも多様な品質不良が発生する可能性があります。それらは外観上は似て見えても、発生要因・影響範囲・対策方法はまったく異なります。

ここでは、代表的な不良― 気泡・研磨痕・オレンジピール ―を中心に解説します。

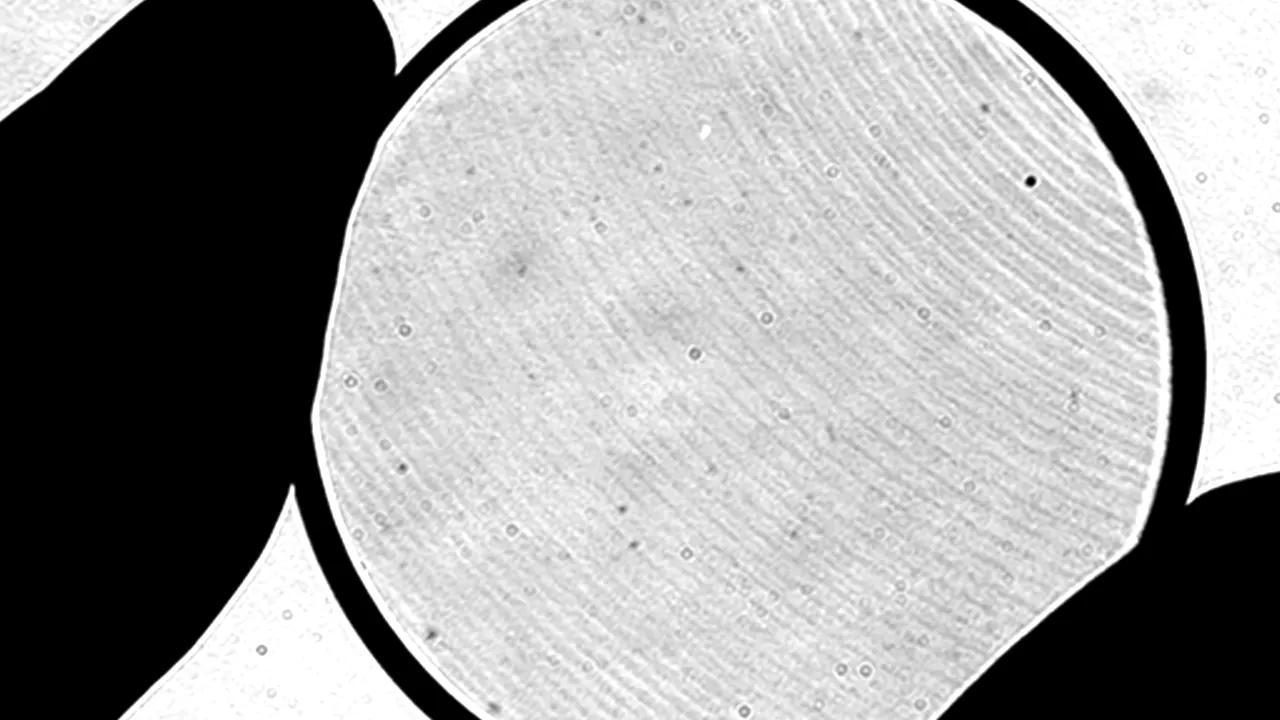

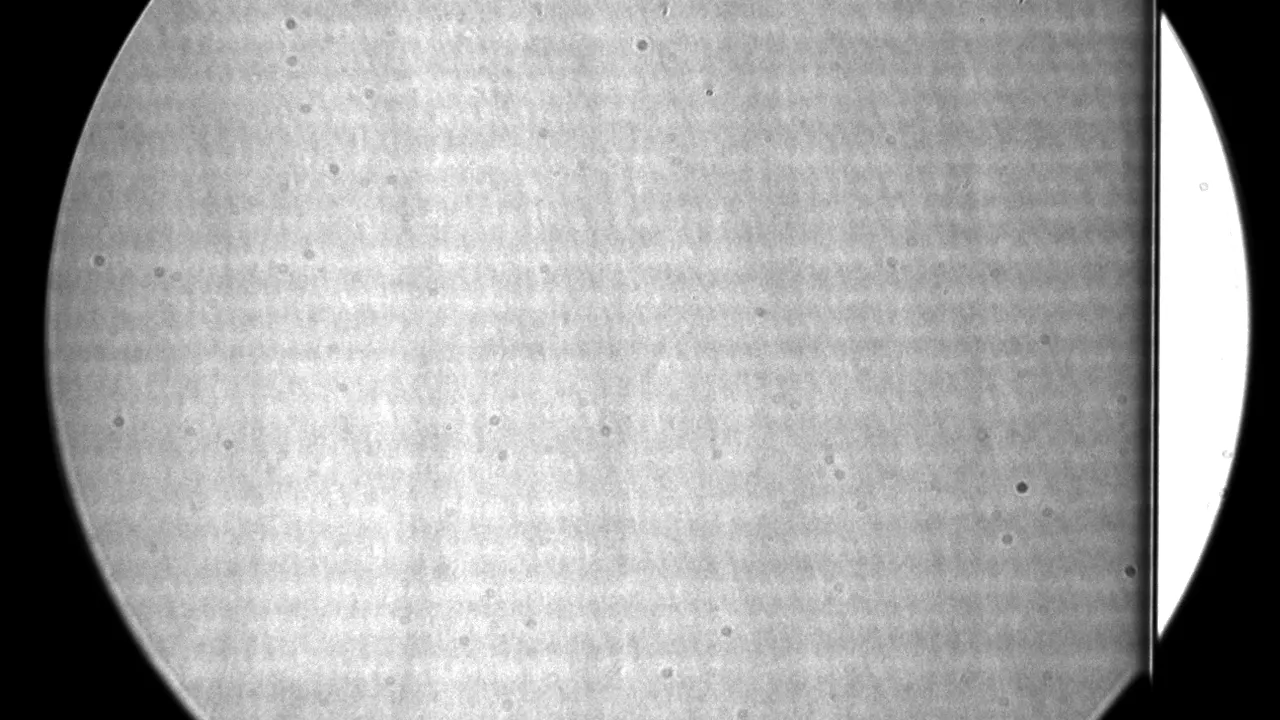

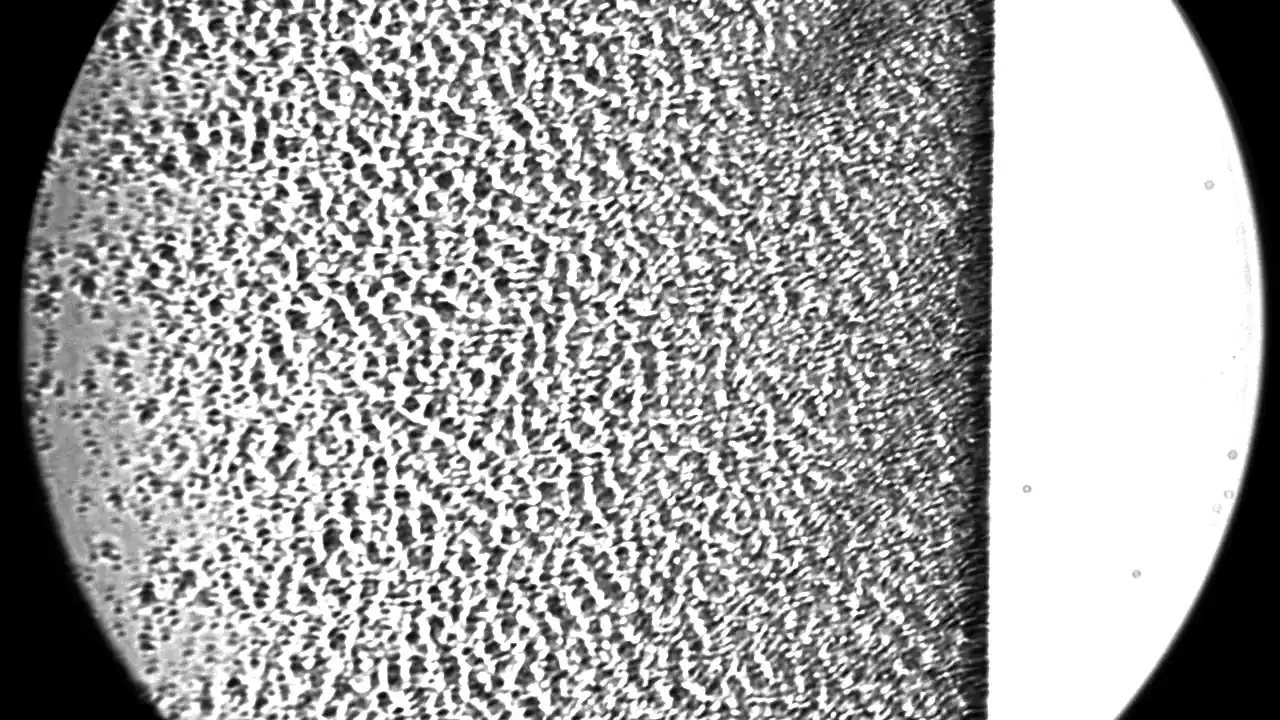

検査画像はガラス脈理検査装置FG seriesで撮影したものを使用しています。

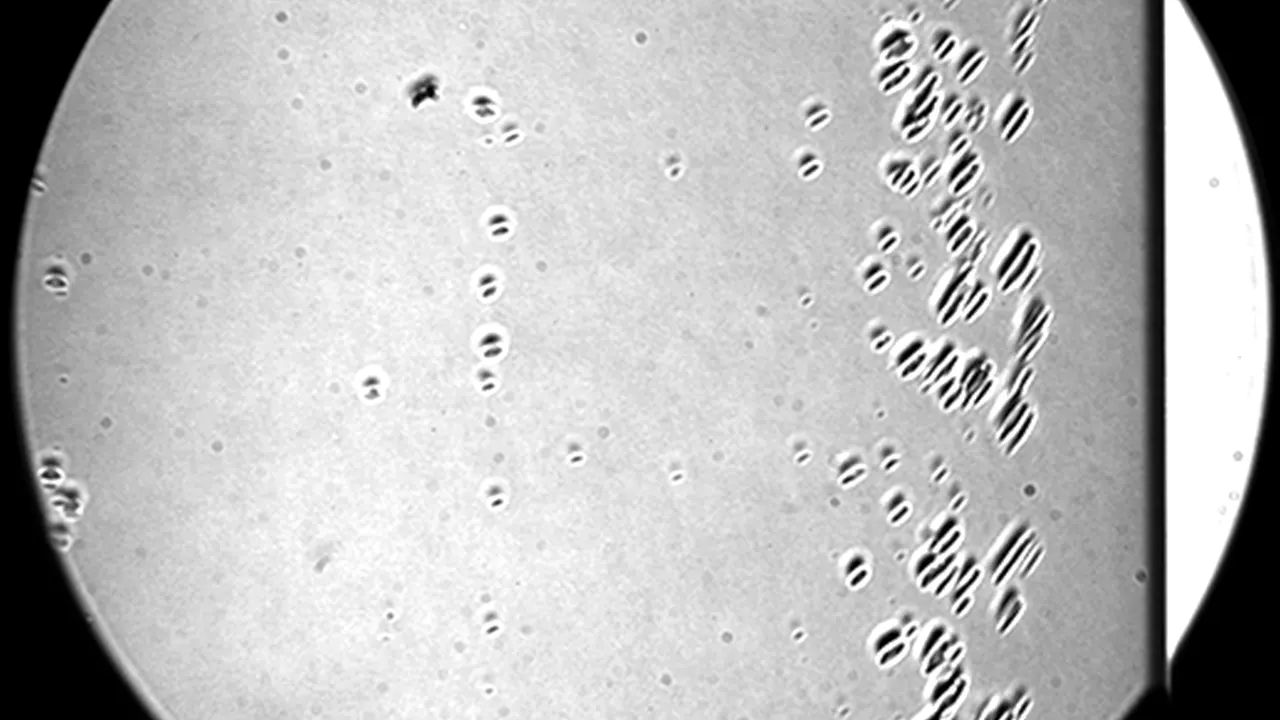

気泡(バブル)

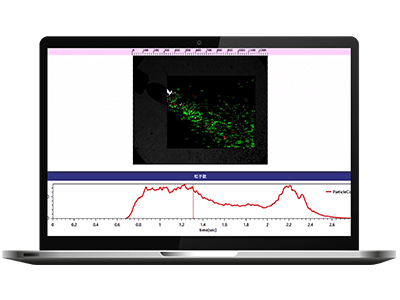

気泡群

SS Viewerで画像処理した気泡群

気泡(バブル)とは、ガラス内部に閉じ込められた空気やガスの小さな空洞のことです。一見するとガラス脈理のように見えることもありますが、実際にはガラス内部に異なる相(気体)が存在する物理的欠陥です。ガラス表面から見ると、丸い点や白い粒のように観察され、光を反射・散乱して透明性を低下させます。

※画像はガラス脈理検査装置FG seriesにより撮影されたものです。

気泡が発生するメカニズム

ガラスの製造過程では、原料を高温で溶かして液状にします。このとき、原料中に含まれる水分や揮発性成分が熱分解してガス(二酸化炭素、酸素など)を発生し、それがガラス内に残留すると気泡が生じます。

主な発生要因は以下のとおりです

| 要因 | 内容 |

| 原料中のガス発生 | 炭酸塩(Na₂CO₃、CaCO₃など)の分解によりCO₂が発生 |

| 脱泡不十分 | 溶融温度が低い、または保持時間が短くガスが浮上できない |

| 粘度の高さ | ガラスの流動性が不足し、気泡が上昇・消滅できない |

| 原料混合不足 | 組成の局所差でガスの抜け道が形成されない |

気泡がもたらす悪影響

気泡はガラスの光学性能・強度・外観品質に大きな影響を及ぼします。

- 光学的影響:

光を反射・散乱し、透過率の低下や象の歪みを引き起こします。特にレンズ・光学窓・ファイバー用途では光路が乱れて性能が著しく低下します。

- 構造的影響:

気泡内部は空洞であるため、外力や熱応力によって割れや破損の起点となることがあります。 - 外観的影響:

点状の白濁や黒点として観察され、装飾・建築ガラスでは審美性を損なう要因となります。

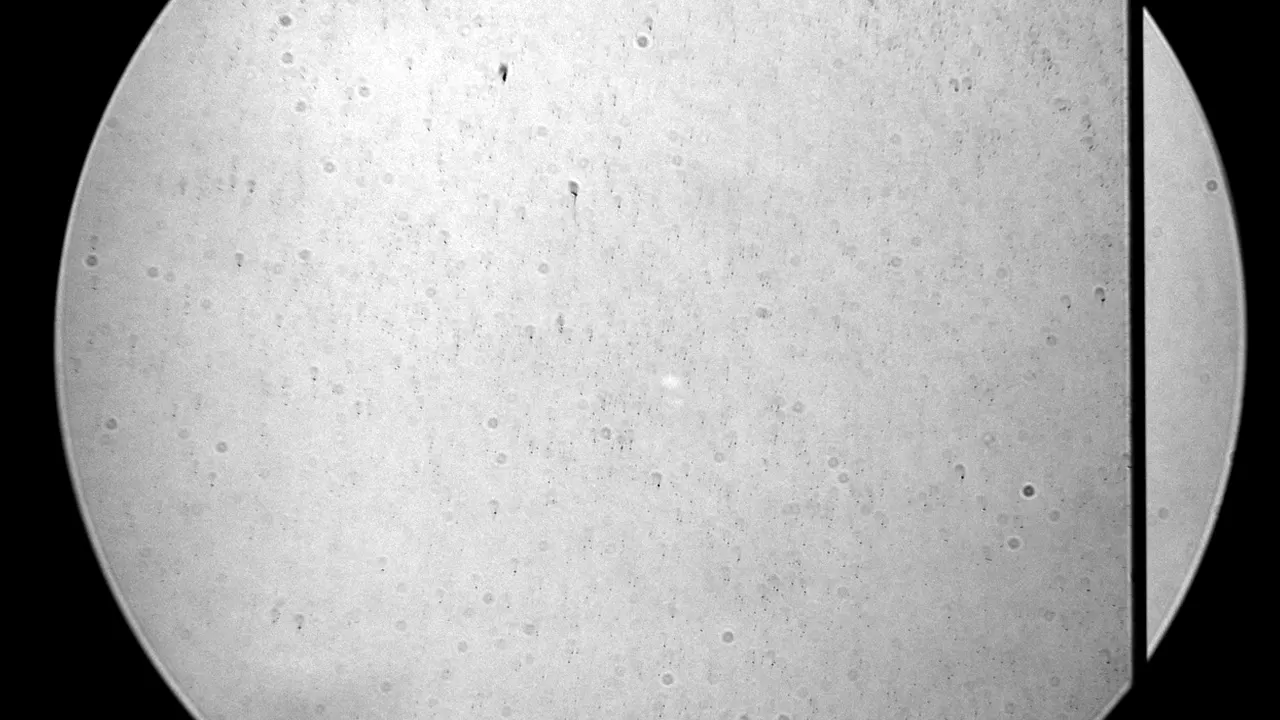

研磨痕

研磨痕(case01)

研磨痕(case02)

研磨痕(けんまこん)とは、ガラス表面を研磨・仕上げする際に発生する微細なキズや擦り跡のことです。鏡面仕上げを目的とした工程でも、研磨材の粒度・圧力・洗浄条件が不適切だと、表面に線状または円弧状の筋が残ります。光学部品や装飾ガラスでは品質評価に大きく影響します。

※画像はガラス脈理検査装置FG seriesにより撮影されたものです。

どんなときに研磨痕はできるのか?

研磨工程では、砥粒を含むスラリー(研磨液)を使ってガラス表面を削り、平滑化を行います。しかし、以下のような条件がそろうと、研磨痕が発生します。

| 原因 | 内容 |

| 研磨材の粒度が不適切 | 粒度が粗すぎると深いキズが残る |

| 圧力・速度の偏り | 一部に過度な荷重がかかり、筋状の擦り跡になる |

| 研磨液・パッドの劣化 | 摩耗や目詰まりで均一な研磨が行われない |

| 異物混入 | 金属粉・ガラス片が混入するとキズを引きずる |

| 洗浄不足 | 研磨後の残渣が乾燥時に表面を損傷させる |

研磨痕が与える影響

- 光学的影響:

微細なキズやうねりが光を散乱させ、透過率や反射特性が低下します。特にレンズ、プリズム、光学窓では迷光やハレーションの原因となります。

- 外観品質への影響:

装飾ガラスや建築用途では、反射面にムラや筋が見えることで審美性が低下します。均一な意匠を求める用途では重大な欠陥と判断される場合もあります。 - 耐久性への影響:

深い研磨痕は応力集中の起点となり、後工程での熱処理や衝撃により割れやすくなります。

研磨痕は、製造工程の最終段階で生じる微細な表面欠陥であり、光学特性や外観品質に直接影響を与える重要な品質指標です。均一な圧力・粒度管理・洗浄工程を徹底することで、研磨痕の発生を最小限に抑えることができます。

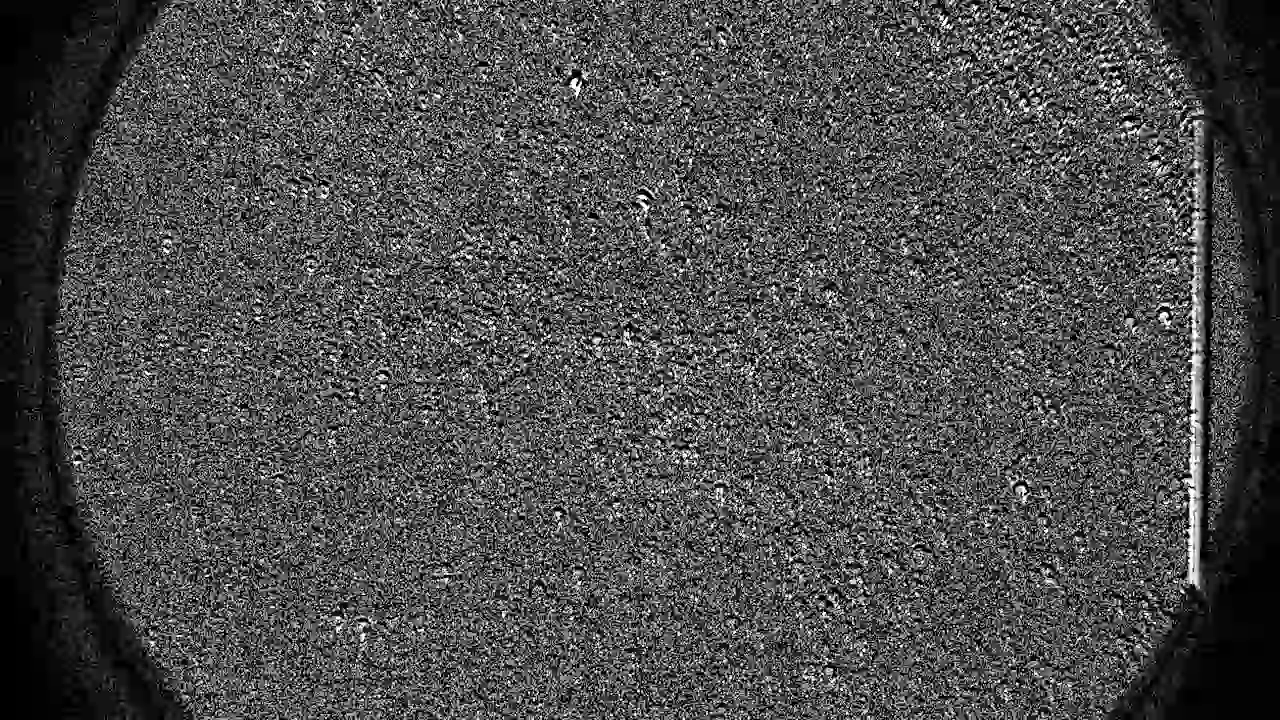

オレンジピール

オレンジピール(orage peel)とは、ガラス表面に現れる細かな凹凸や波打ち模様のことを指します。その見た目がオレンジの皮のように見えることからこの名が付けられています。

一見、透明に見えるガラスでも、光を反射させると表面が均一ではなく微妙にうねっていることが確認できます。これは、研磨や成形、焼成などの工程で表面平滑性が十分に確保できなかった場合に生じる代表的な外観不良の一つです。

※画像はガラス脈理検査装置FG seriesにより撮影されたものです。

表面平滑性の乱れによるオレンジピール発生メカニズム

オレンジピールは、表面の平坦性がわずかに乱れることで発生します。

主な原因は以下の通りです。

| 原因 | 内容 |

| 成形温度のムラ | 溶融・プレス時の温度差により、表面張力の分布が不均一になる |

| 冷却速度の不均一 | 急冷によって収縮応力が局所的に異なり、微細な凹凸を形成 |

| 研磨条件の不安定 | パッド摩耗や研磨圧の変動で、表面仕上げが均一にならない |

| ガラス組成のばらつき | 軟化点の異なる成分が混在し、表面流動が均一に進まない |

| 成形金型の劣化 | 型表面の傷や摩耗が転写され、表面に波打ちが残る |

品質不良としての「梨地」

ガラスの梨地とは、表面に微細な凹凸が形成された状態で、光が一方向に反射せずに散乱するため、透明性が低下し、すりガラス状の見た目になります。意図的に加工された梨地ガラス(装飾・防眩目的)もありますが、品質不良としての梨地は、製造工程や後処理で生じる不要な表面粗さを指します。

梨地が発生する原因

| 原因 | 内容 |

| 成形金型の表面粗さ | 型の磨耗や汚れが転写され、表面が粗くなる |

| 酸洗・エッチング処理の不均一 | 化学処理のムラで部分的に光沢が失われる |

| 研磨工程の異常 | パッドの摩耗・スラリー粒径のばらつきで微細な傷が残る |

| 熱処理時の表面酸化 | 高温時に微粒酸化膜が生成し、表面が白濁する |

| 洗浄・乾燥不良 | 残渣や水滴跡が乾燥して曇り状になる(ウォーターマーク類似) |

光学的・外観的な影響

梨地状態になると、ガラス表面の平滑性が損なわれ、次のような影響が生じます。

・光が拡散し、透過率や透明度が低下する

・光学系では焦点がぼやける・コントラストが低下する

・外観的には曇り・白濁・くすみとして認識される

梨地は、意匠的に使われる場合を除けば、ガラス表面の微細な凹凸による品質不良です。光学性能や外観品質に悪影響を与えるため、成形・研磨・洗浄・熱処理といった各工程での表面管理と検査が重要です。

梨地とオレンジピールの違い

| 項目 | 梨地(なしじ) | オレンジピール(Orange peel) |

| 現象の見え方 | つや消し/マット状の曇り、均一に白っぽく見える | 表面が波打ち、オレンジの皮のような凹凸模様 |

| 凹凸の特徴 | 無数の細かい微小凹凸(粗面) | 大きめの周期的な起伏(うねり) |

| 光の反射の仕方 | 全方向に散乱 → 透明度低下、すりガラス状 | 波面の乱れ → 反射像がゆがむ、光沢ムラ |

| 主な発生原因 | 研磨不良、化学処理ムラ、金型粗さ、酸化膜、洗浄不良 | 成形温度ムラ、冷却速度の不均一、研磨仕上げのばらつき、金型劣化 |

| 影響の違い | 透明性の低下が主(曇り・白濁として見える) | 表面平滑性の低下が主(光沢ムラ・反射の歪み) |

| 光学用途での問題点 | 透過率低下、コントラスト劣化 | 反射面・像形成のゆがみ、迷光の増加 |

| 代表的な用途/症状 | すりガラス風の曇り(不良時は意図しない曇り) | 表面に波模様が現れ、鏡面性が損なわれる |

異物や汚れの付着による「吸着痕」

吸着痕は、ガラスの表面に異物や汚れが付着してしまい、その後に除去された際に残る微細な痕跡や跡形を指します。この現象は、ガラス製品の製造過程や後の取り扱いの際に発生し得るもので、ほこり、油分、化学物質、指紋、またはその他の汚れがガラス表面に付着して引き起こされます。これらの吸着物は、時に強固に固着し、単純な洗浄では容易に取り除けない場合があります。

吸着痕の存在は、ガラスの光学的品質や美観に影響を及ぼす可能性があります。具体的には、ガラスの透明度が低下したり、視認性が損なわれたりすることで、製品の機能性や外観が損ねられます。例えば、窓ガラスや光学レンズ、ディスプレイスクリーンなどの場合、吸着痕は視界を妨げたり画質を低下させたりする原因となり得ます。

乾燥後の不純物の痕跡「ウォーターマーク」

ウォーターマークは一般に乾燥痕とも呼ばれ、ガラス表面に水滴や湿気が付着し、その後乾燥した際に残る痕跡のことを指します。この現象は、ガラスの洗浄プロセスやその他の取り扱い過程で、水分が完全に拭き取られずに残った状態で乾燥することによって生じます。水分が蒸発する際に、水に含まれていたミネラルやその他の不純物がガラス表面に残留し、特有の痕跡を形成します。

ウォーターマークの形成は、ガラス製品の美観に大きく影響し得る問題です。特に、窓ガラスや鏡、自動車のガラス、装飾用ガラスなど、透明性が重要視される製品において、その影響は顕著です。光が当たると、これらの痕跡はより明瞭に見え、ガラスの透明度や全体的な外観を損ねる可能性があります。

成長面にほぼ平行な濃淡の縞があらわれる「成長縞」

成長縞は、結晶が成長する過程で形成される層状の構造を指します。この現象は、結晶成長の過程での環境条件の変動や材料の供給速度の変化などによって生じることがあります。

具体的には、成長面にほぼ平行に濃淡の縞が見出されることが特徴として挙げられます。成長縞は、結晶の光学的な性質や物理的な性質に影響を及ぼす可能性があり、透明性や光学的な特性に関わる場合が多くあります。

結晶領域が特定の軸を中心にして発生「回転双晶」

回転双晶は、結晶内部に存在する2つの結晶領域が特定の軸を中心に回転した関係にある双晶のことを指します。現象自体は、結晶成長の過程で核生成の段階や成長条件の変動によって生じることがあります。

回転双晶は、結晶の内部で異なる方向性を持つ2つの結晶領域が存在することを示しています。これらの領域は、特定の軸を中心に一定の角度で回転しており、この回転の角度や軸の方向によって、回転双晶の種類や特性が異なる場合があります。

回転双晶があると、結晶の物理的、光学的な性質に影響を及ぼす可能性があります。特に光学的な性能や電気的な性質に関わる場合が多く、材料の強度や耐久性にも影響を及ぼすことが考えられます。

その他の品質不良

上記以外にも、ガラス製造では次のような不良が発生することがあります。

| 不良項目 | 概要 |

| ストーン(異物) | 炉壁剥離や原料未溶解による固形異物。光を遮断し不透明な点として見える。 |

| ひずみ(応力ムラ) | 冷却過程の温度差により応力が残留し、偏光下で干渉縞が現れる。 |

| クラック | 機械的衝撃や急冷による亀裂・欠け。強度と安全性を大きく損なう。 |

| 表面曇り(ヘイズ) | 研磨後の残渣や微細キズによる光散乱で、透明感が失われる。 |

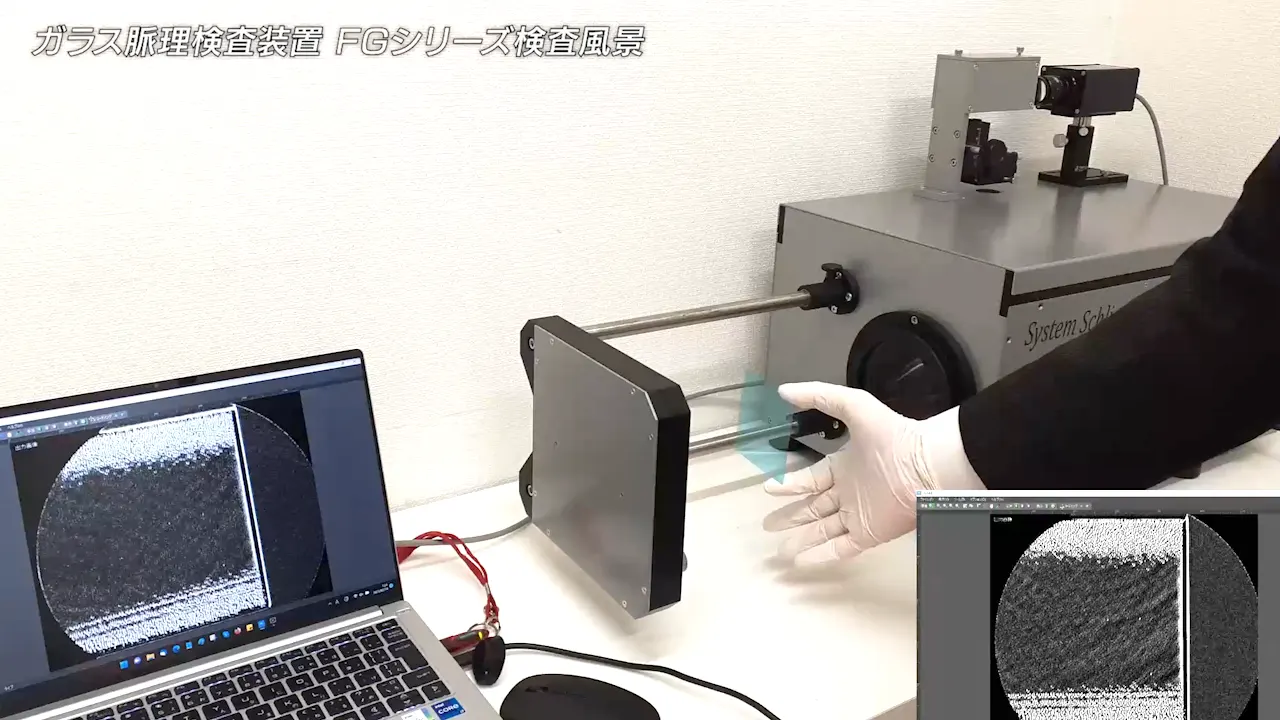

ガラスの検査(シュリーレン法)

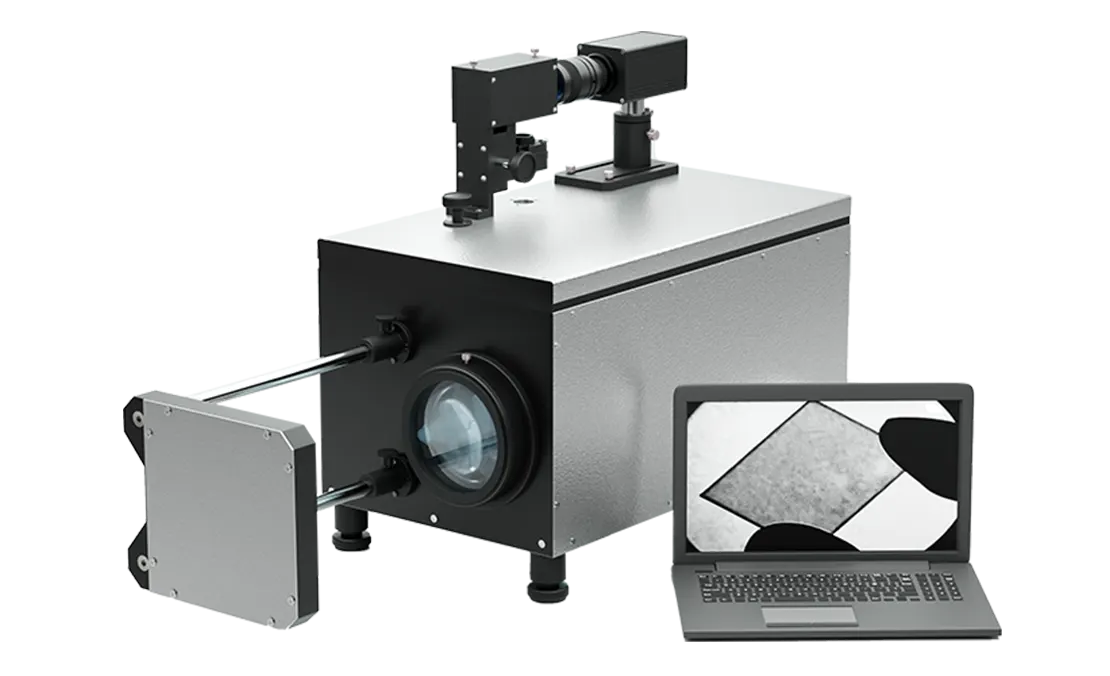

脈理検査風景

ガラス内部の屈折率の不均一(=脈理)は、透過光ではほとんど視認できません。しかし、シュリーレン法を用いることで、脈理や温度ムラなどの「屈折率の微小変化」を明確に検出できます。

※カトウ光研ではシュリーレン法を原理とした「ガラス脈理検査装置FG series」を提案しています。

➡ガラス脈理検査装置FG seriesのカタログをダウンロードする

| 検出対象 | 説明 |

| 脈理 | 溶融温度や成分の不均一による屈折率のムラ |

| 異物や気泡 | 屈折率が大きく異なる箇所として検出 |

| 表面うねり・膜厚ムラ | 光の透過角の変化として視覚的に把握可能 |

【関連記事】

シュリーレン法とは|密度勾配を可視化する原理の解説から現象動画まで【技術コラム】

シュリーレン法とは、透明体の中に屈折率の異なる部分があるとき、光の進行方向の変化を利用してその部分が明確に見えるようにする光学的手法です。媒質中を伝播する衝撃波や超音波の進行状況、炎による気流の上昇...「シュリーレン法とは」続きを読む

ガラスの脈理に関する質問

-

ガラスの脈理とは何ですか?

-

ガラスの脈理(みゃくり)とは、内部に生じる筋状・帯状のムラのことです。

成分や温度分布の不均一によって屈折率がわずかに異なる部分ができ、

それが光を曲げて筋のように見えます。

光学ガラスでは、像の歪みや透過ムラを引き起こすため、

重要な品質指標のひとつとされています。

-

脈理と気泡・異物はどう違うのですか?

-

気泡や異物は物理的な混入(空洞・固体)であるのに対し、

脈理はガラスそのものの光学的ムラです。脈理はガラスが連続しており、内部構造に欠損はありません。

透過光やシュリーレン法で観察すると、筋状のゆらぎとして見えるのが特徴です。

-

なぜ脈理が発生するのですか?

-

主な原因は以下の3つです。

1. 成分の不均一(原料が十分に混ざっていない)

2. 温度ムラ(溶融炉や成形時の温度差)

3. 流動・冷却条件のばらつき(粘度差や流速差による伸長)これらが組み合わさると、ガラス内部で屈折率の差が固定化され、脈理として残ります。

-

脈理があると、どんな影響がありますか?

-

光の通り方が乱れるため、以下のような影響が出ます。

・レンズ・プリズムなどでは像の歪みや光量ムラ

・光ファイバーやレーザー部材では伝送効率の低下

・照明カバーや装飾ガラスでは見た目のムラ・反射の乱れ用途によっては致命的な品質問題となる場合があります。

-

脈理は除去できますか?

-

完全に除去することは難しいですが、

製造条件を最適化することで発生を最小限に抑えることは可能です。具体的には、溶融温度や撹拌条件の安定化、冷却速度の制御、原料純度の管理などが効果的です。

また、検査によって早期に検出することで、工程内での品質改善につなげることができます。

-

脈理を目視で確認することはできますか?

-

厚みのある透明ガラスであれば、

強い光を透過させることでうっすらとして筋や帯状のムラを確認できる場合があります。

ただし、肉眼では微細な屈折率差を正確に判断することは難しく、

光学検査装置による観察が推奨されます。

製品に関するお問い合わせや技術相談を当社スタッフがお受けいたします。

※お電話でも受け付けております。

☎0463-91-1281

9:00~18:00(土日祝日を除く)