溶接ヒュームとは|発生メカニズムと品質改善につながる可視化技術

溶接ヒュームとは?

溶接ヒュームとは、金属を溶接するときに発生する極めて微細な粒子(煙状の物質)のことを指します。アーク溶接などで母材や溶接棒が高温にさらされると、金属が一度蒸発し、その後急速に冷えて酸化物となり、直径1マイクロメートル以下の微粒子となって空気中に浮遊します。重力では容易に沈降せず、空間中に長時間滞留しやすい性質を持っています。

溶接方法による発生量の違い

溶接ヒュームの発生量は、採用する溶接法によって大きく異なります。

被覆アーク溶接やMAG溶接

アーク温度が高く、金属蒸気が大量に発生するため、最もヒューム濃度が高くなります。

TIG溶接

アークが安定しており、ヒューム発生量は比較的少ないものの、ステンレスやニッケル系材料を扱う場合はクロムやニッケル由来のヒュームが問題となる場合があります。

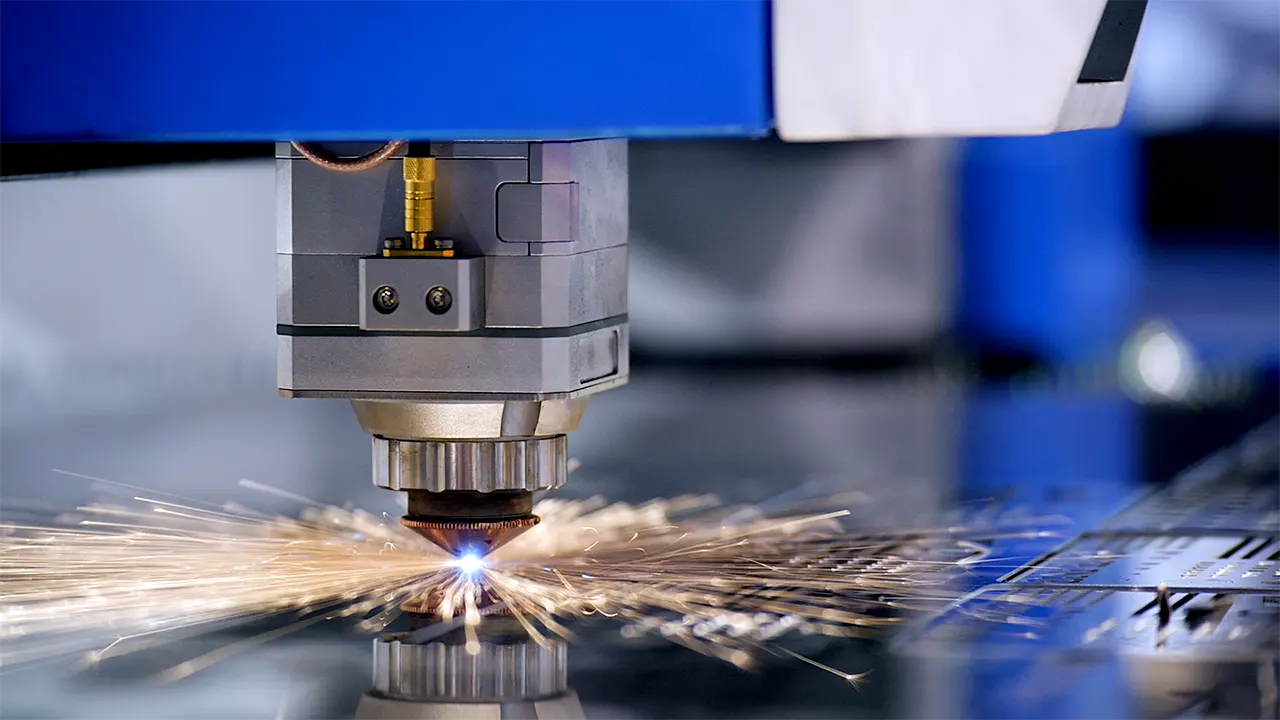

レーザー溶接

集光した高出力レーザーにより局所的に蒸発が進むため、金属蒸気やプラズマの発生が見られ、条件によってはスマット(黒色残渣)として母材表面に沈着することもあります。

他の粉塵との違い

溶接ヒュームは一般的な粉じんとは性質が大きく異なります。機械加工などで発生する一般的な粉塵が比較的粒径の大きい固体粒子(数µm〜数百µm)であるのに対し、ヒュームはナノレベルに近い微粒子(サブミクロン粒子)で構成されています。

また、スパッタのような金属の飛散粒子は数百µm規模と大きく、重力によってすぐに落下しますが、ヒュームは空気の流れに乗って広範囲に拡散し、呼吸器の奥深くまで侵入する可能性があります。

このため、ヒュームは単なる煙ではなく、浮遊性の高い金属粒子として、健康・環境・品質いずれの観点からも管理が必要な対象とされています。

ミスト・煙との違い

溶接作業中に発生する白いもやは、一見同じように見えます。しかし実際には、ミスト(液滴)・煙(スモーク)・溶接ヒューム(金属酸化物)という、発生源も性質もまったく異なる3種類の粒子が存在します。それぞれの特徴を正しく理解することは、適切な作業環境管理や換気設計、安全対策を行ううえで欠かせません。

| 種類 | 発生源 | 粒径 | 浮遊性 | 主成分 | 特徴 |

| ミスト | 液体の飛散 | 5~50μm | 低い | 液滴 | 落下が早く、広がりにくい |

| 煙(スモーク) | 有機物の燃焼 | 1~10μm | 中程度 | 炭素系粒子 | 可視性が高い |

| 溶接ヒューム | 金属蒸発➡酸化 | 0.01~1μm | 非常に高い | 金属酸化物 | 肺胞まで到達し健康リスクが大きい |

溶接ヒュームの発生メカニズム

溶接ヒュームは、金属が高温のアークやレーザーエネルギーによって急激に加熱・蒸発し、空気中で酸化・凝集して生成される微粒子です。一連の過程は次のように進行します。

1. 高温蒸発

溶接時のアーク温度は約5,000〜20,000Kに達し、母材や溶加材の一部が瞬間的に蒸発します。特に鉄、マンガン、クロム、ニッケルなどの金属元素が蒸気として気化します。

2. 酸化反応

蒸発した金属蒸気が大気中の酸素と反応し、酸化鉄(Fe₂O₃)や酸化マンガン(MnO)、酸化クロム(Cr₂O₃)などの化合物を形成します。この反応はアーク近傍で非常に速く進みます。

3. 冷却と酸化

生成された酸化粒子は空気中で急速に冷却され、ナノサイズ(およそ0.01〜0.1µm)の初期粒子となります。これらが互いに凝集してサブミクロンサイズ(0.1〜1µm)のヒューム粒子を形成します。こうして、煙のように見える金属酸化物の雲が発生します。

各種溶接法でのヒュームの特徴

●アーク溶接

アーク溶接(MIG・MAG・被覆アーク溶接など)では、アーク温度と蒸発量が多いため、酸化鉄やマンガン酸化物を主体としたヒュームが大量に発生します。特に被覆アークでは被覆剤の成分も加わり、粒径分布や成分が複雑になります。

●TIG溶接

TIG溶接はアークが安定しており、発生するヒューム量は比較的少ない傾向にあります。しかし、ステンレス鋼などを溶接する場合は、クロムやニッケル由来の酸化物がヒューム中に含まれ、健康リスクの高い要素となることがあります。

●レーザー溶接

レーザー溶接では、集光されたレーザーが金属を局所的に蒸発させるため、蒸気プルームやプラズマ雲が発生します。この金属蒸気が冷却される過程でヒュームが生成され、さらに母材表面にスマット(黒色残渣)として沈着することがあります。発生量はアーク溶接より少ないものの、光学系の汚染や製品外観への影響が無視できません。

溶接ヒュームの主な成分

主な構成元素とその由来

ヒュームの成分は、使用する溶接材料(母材・溶加材・溶接ワイヤ)によって異なります。以下の表では、一般的な炭素鋼、ステンレス鋼、アルミニウムなどの溶接で発生する代表的な元素を示したものです。

| 主な元素 | 由来 | 代表的な化合物形態 | 備考・健康への影響 |

| 鉄(Fe) | 母材、ワイヤ | 酸化鉄(Fe2O3,Fe3O4) | 最も一般的な成分 |

| 亜鉛(Zn) | 亜鉛めっき鋼板 | 酸化亜鉛(ZnO) | 吸入により金属熱(metal fever)を引き起こす |

| マンガン(Mn) | ワイヤ、溶加材 | 酸化マンガン(MnO、Mn3O4) | 神経障害の原因として知られる |

| クロム(Cr) | ステンレス鋼 | 酸化クロム(Cr2O3) | 六価クロムは発がん性があり要注意 |

| ニッケル(Ni) | ステンレス鋼、ニッケル合金 | 酸化ニッケル(NiO) | 吸入による肺炎、アレルギー性皮膚炎の報告 |

| アルミニウム(Al) | アルミ母材 | 酸化アルミニウム(Al2O3) | 過剰曝露で肺への障害の懸念 |

| シリカ(SiO2) | 溶剤、フラックス | 酸化ケイ素(SiO2) | 長期吸入によりじん肺の原因となる |

| チタン(Ti) | 被覆材、添加剤 | 酸化チタン(TiO2) | 白煙状に発生 比較的低毒性 |

成分によって異なる健康リスク

溶接ヒュームは複合成分で構成されており、金属の種類によって健康への影響が異なります。例えば、鉄主体の炭素鋼ヒュームは比較的毒性が低い一方、マンガンやクロム、ニッケルを含むステンレス鋼のヒュームは健康リスクが高く、法規制上も厳重な管理が求められます。

また、粒子径が極めて小さいため、呼吸器の奥深く(肺胞)まで到達しやすく、慢性的な曝露による蓄積性も問題となります。

溶接ヒュームの健康への影響

溶接ヒュームは、粒径が1マイクロメートル以下という極めて微細な粒子であり、呼吸とともに容易に肺の奥深くまで到達します。体内に取り込まれると、単なる一時的な不快感にとどまらず、長期的には深刻な健康障害を引き起こす可能性があります。

そのため、溶接作業に従事する人にとって、ヒュームのリスクを理解し、適切に対策を講じることは非常に重要です。

急性の健康への影響

短時間で大量にヒュームを吸い込んだ場合、作業中や作業後数時間以内に症状が出ることがあります。代表的なものが「金属ヒューム熱(metal fume fever)」と呼ばれる症状です。これは、亜鉛や銅などの酸化物を含むヒュームを吸入することで起こり、発熱、悪寒、頭痛、倦怠感といった症状が一時的に現れます。通常は数日以内に回復しますが、繰り返し曝露すると作業効率の低下や体調不良が慢性化する恐れもあります。

また、ヒュームが気道に直接刺激を与えることで、咳や喉の痛み、息苦しさといった呼吸器症状を引き起こすことも少なくありません。高濃度の曝露環境では、集中力の低下、めまい、吐き気なども生じる可能性があり、作業の安全性そのものに直結するリスクとなります。

慢性の健康への影響

問題となるのは、短期的な症状よりもむしろ長期的な健康障害です。溶接ヒュームに継続的に曝露されることで、次のような慢性疾患のリスクが高まることが知られています。

呼吸器疾患

長期的にヒュームを吸入すると、慢性気管支炎や慢性閉塞性肺疾患(COPD)といった呼吸器系の疾患を発症する危険性があります。これらは進行性であり、治療しても完全に回復するのは難しいとされています。

じん肺

ヒュームは微細な金属酸化物で構成されているため、肺の奥に沈着しやすく、線維化を進行させます。結果として肺活量が低下し、日常生活にも支障をきたす重度の呼吸障害へとつながる可能性があります。

神経系への影響

マンガンを多く含むヒュームの長期曝露は、神経症状(手足の震え、動作のぎこちなさなど)を引き起こす可能性が指摘されています。

安全衛生上の重要性

溶接ヒュームの法規制と管理基準

溶接ヒュームは、労働者の健康に重大な影響を及ぼすことから規制の対象とされています。日本では労働安全衛生法を中心に、曝露濃度の管理や健康診断の実施が義務づけられており、作業環境に応じて厳格な基準が適用されます。

国内における規制

2021年4月1日から施行された「労働安全衛生法施行令の一部を改正する政令」および「特定化学物質障害予防規則等の一部を改正する省令」により、溶接ヒュームは「特定化学物質」に追加されました。これにより、事業者は労働者の健康障害を予防するため、以下の措置を講じる必要があります。

・作業環境測定の実施:

溶接を行う作業場では定期的に溶接ヒューム濃度を測定する必要がある

・作業環境管理基準:

厚生労働省が定める管理濃度を超える環境では改善措置が必要

・特殊健康診断の実施:

溶接ヒュームに曝露する労働者は、定期的に健康診断を行うことが義務付けられている

・作業方法や設備の改善:

集塵機(局所排気装置)の設置や換気の徹底、防じんマスクの適正使用が求められる

溶接ヒュームの基本対策

溶接ヒュームは、作業者の健康を守るうえで最優先に管理すべきリスクのひとつです。発生そのものをゼロにすることは困難ですが、適切な対策を組み合わせることで曝露量を大幅に減らし、安全な作業環境を確保することが可能です。ここでは、基本となる3つの観点から対策を整理します。

1.作業管理の管理

・集塵機(局所排気装置の設置)

溶接点付近でヒュームを捕集し、屋外へ排出する仕組みが有効です。フードの形状や設置位置を適切に調整することで、捕集効率を高められます。

・換気の徹底

屋内作業場では、全体換気を組み合わせることで作業者が高濃度のヒュームに曝露するリスクを低減できます。

・発生源対策

溶接条件を最適化することで、ヒューム発生量そのものを抑制できます。たとえば、過大な電流を避ける、適正なシールドガスを選択するなどが有効です。

2.個人防護具(PPE)の使用

・防じんマスクの着用

国家検定合格品(DS2、DL2以上)を選定し、正しく装着することが重要です。特に高濃度作業や長時間作業では、より高性能な送気マスクや電動ファン付き呼吸用保護具(PAPR)の使用が推奨されます。

・保護面、ゴーグル

アーク光から目を守ると同時に、顔面へのヒュームの直接的な曝露を低減します。

・防護服

作業着に付着したヒュームが二次曝露につながるため、耐熱・防炎仕様の防護服や手袋も重要です。

3.健康管理の徹底

・作業環境測定

定期的にヒューム濃度を測定し、基準値を超える場合は作業環境を改善する必要があります。

・特殊健康診断

曝露作業に従事する労働者には、雇入れ時および定期的に健康診断を実施することが義務付けられています。

・教育と啓発

作業者自身がヒュームの危険性を理解し、適切な防護具使用や作業姿勢の改善を習慣化することも重要です。

溶接ヒュームが品質に与える影響

溶接ヒュームは製品そのものの品質や工程の安定性にも大きく関わる要因となります。微細な金属酸化物で構成された粒子は、空気中に長時間漂いながら溶接部や周辺環境に影響を及ぼします。このような微粒子は、作業者の視認性を低下させ、アーク長や入熱の安定性を損なうことでビード形状のばらつきや溶け込みの管理難化など間接的な品質変動を生じさせる可能性があります。

さらに、作業環境全体に広がったヒュームは設備・工具・計測機器に沈着し、測定精度の低下や清掃工数の増加を通じて、不良率や再加工コストの上昇につながることがあります。

ビード形状の不均一化

ヒュームの発生によってアーク周辺が見えにくくなると、作業者は溶融池や開先ラインの状態を正確に把握することが難しくなります。その結果、アーク長やトーチ角度の微妙な調整が不安定となり、入熱が一定せず、ビードの幅や高さにばらつきが生じやすくなります。

このような不均一なビード形状は、応力集中によって溶接部の疲労強度を低下させる原因となるほか、外観不良として製品の品質評価にも影響を与えます。さらに、表面が滑らかでないため後工程での仕上げや研磨に時間と手間がかかり、工程コストや納期にも悪影響を及ぼします。

溶け込み深さの管理

溶融池の状態がヒュームに遮られて視認できない場合、適切な入熱量の調整が困難になります。入熱が不足すると十分な溶け込みが得られず、継手部の強度低下や未融合の発生につながります。

一方で、入熱が過大になると必要以上に深い溶け込みを生じ、熱影響部(HAZ)が過剰に広がります。これにより、母材の材質変化や脆化、残留応力の増大といった問題が発生し、製品の信頼性を損なう恐れがあります。適切な溶け込み管理は溶接品質の根幹であるため、視認性低下がもたらす影響は極めて大きいといえます。

溶接欠陥の発見の遅れ

レーザー溶接における溶接ヒュームの影響

レーザー溶接は、高出力レーザーを集光して母材を局所的に溶融・蒸発させることで接合を行う手法です。深い溶け込みや高速加工が可能である一方、蒸発量の多さに起因して特有のヒュームや金属蒸気の発生が見られます。これらは溶接品質や製品信頼性に少なからず影響を及ぼします。

溶融池とキーホール挙動への影響

レーザー溶接では「キーホール」と呼ばれる深い溶融孔が形成されます。ヒュームや蒸気が過剰に発生すると、キーホール内部のプラズマや蒸気圧が不安定化し、入熱の変動や溶け込み深さの不均一化につながります。その結果、継手強度のばらつきや未溶着部の発生が増加するリスクがあります。

光学系・レーザー伝送への影響

金属蒸気やヒュームはレーザー光を散乱・吸収し、ビーム透過率を低下させる要因となります。特に高出力条件下では、ヒュームがプラズマ化してレーザー光路を遮り、エネルギー効率の低下や加工不安定を引き起こします。光学レンズや保護ガラスに粒子が付着すると、透過率低下や光学部品の損耗にもつながります。

表面品質への影響

レーザー溶接はビード外観が比較的滑らかなのが特徴ですが、ヒュームが母材表面に付着すると酸化膜や微粒子残渣を形成し、外観不良や光学部品・精密部品における異物欠陥の原因となります。さらに、付着粒子が局所電池となって腐食を促進する場合もあります。

スマットの形成とその影響

溶接ヒュームを可視化する技術

シュリーレン法を応用した技術:「Shield View」

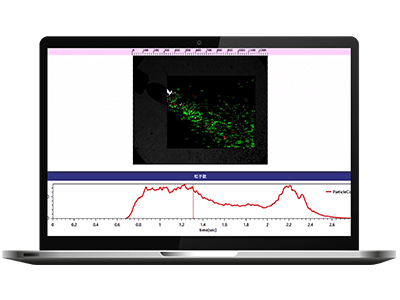

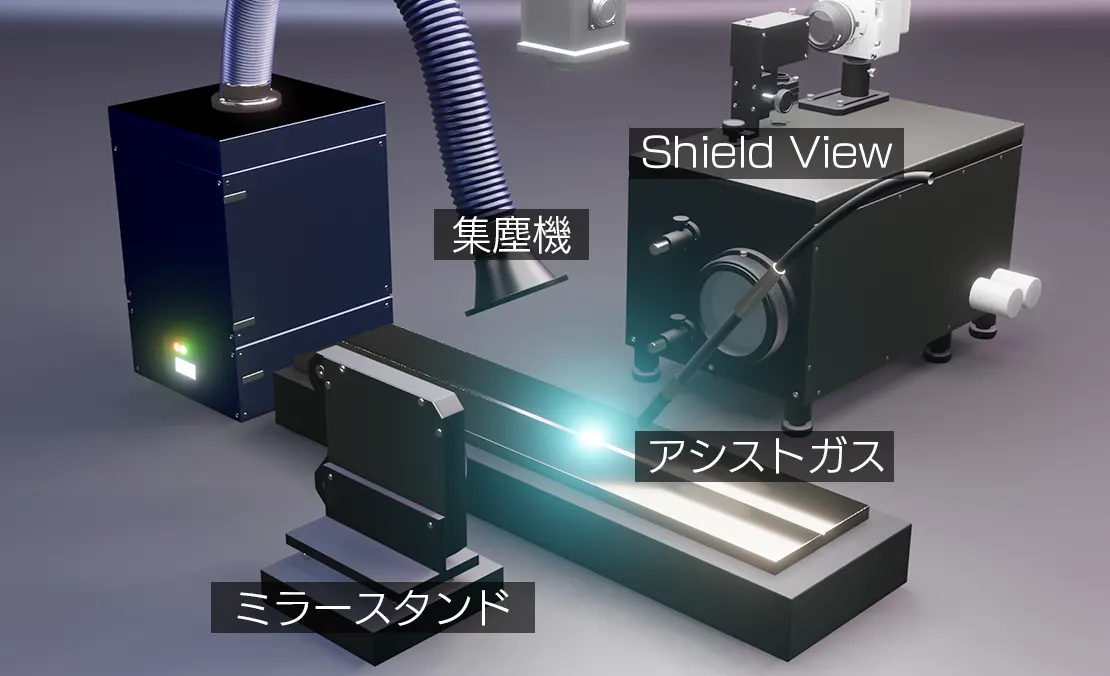

溶接プロセス可視化システムShield View

Shield Viewの設置イメージ

集塵ノズル、アシストガスノズル位置によって、ヒュームの集塵効果が変わります。「溶接可視化システムShield View」でヒューム自体を可視化することで、最適な配置とアシストガス流量を検証できます。事例ではアシスト位置・集塵位置を変えて可視化を行い、最適な条件と不良条件でワークの仕上がりを比較しています。

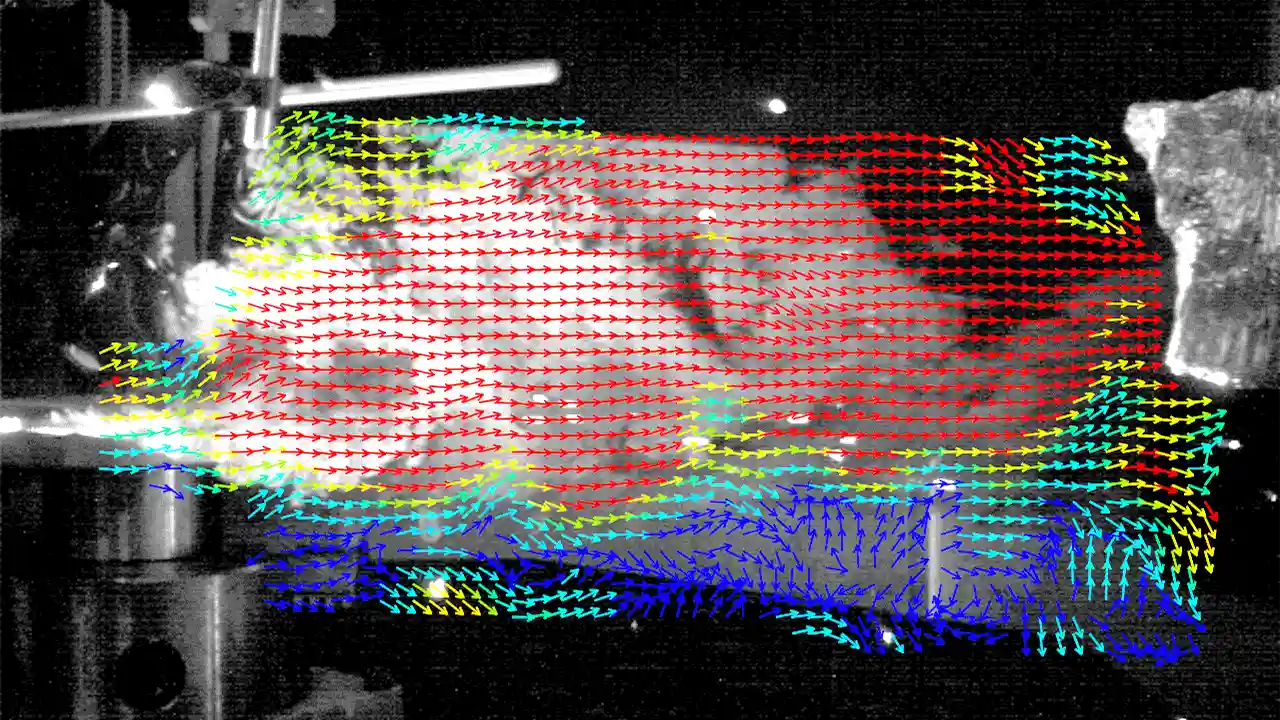

PIVを応用した技術:ヒュームの速度分布を算出

レーザーシートによるヒュームの可視化

速度ベクトルを算出

発生するヒュームは、極めて微細な粒子で構成されており、肉眼では流れや挙動を正確に捉えることが困難です。そこで有効となるのが、レーザーシート光源を用いた可視化によるPIV(Particle Image Velocimetry:粒子画像流速測定法)解析です。

レーザーシート光源は、レーザービームをシート状に広げ、対象空間に照射することで、ヒューム粒子を散乱光として浮かび上がらせます。このとき得られる画像をハイスピードカメラで連続撮影し、PIVソフトウェアによって粒子の移動量を算出することで、瞬間的な速度ベクトル場を導出できます。

溶接ヒュームにPIVを適用することで、以下のようなことがわかります。

・ヒュームの拡散経路や滞留領域の特定

・排気フードや換気条件の効果を定量的に比較・評価

・ヒューム発生源周辺の流動状態を可視化し、アーク挙動や入熱条件との相関を検証

PIVは、単なる「煙の見える化」にとどまらず、定量的な速度分布データを取得できる点にあります。従来は経験則に頼っていた換気設計や作業環境改善を、科学的根拠に基づいて進めることが可能となります。

溶接ヒュームに関する質問

- 溶接ヒュームは人体にどのような影響がありますか?

-

溶接ヒュームは直径1µm以下の極めて微細な金属酸化物粒子で、

肺の奥深くまで入り込むため、呼吸器疾患や慢性閉塞性肺疾患(COPD)、

さらには発がんリスクといった健康被害を引き起こす可能性があります。

特にステンレス鋼溶接では六価クロムやニッケル由来のヒュームが含まれることがあり、

発がん性が国際機関によって指摘されています。

- 溶接ヒュームの発生を防ぐ方法は?

-

完全にゼロにすることは困難ですが、発生を抑える方法はいくつかあります。

適切な溶接条件(電流・電圧・シールドガスの最適化)、換気や局所排気装置の設置、

防じんマスクの正しい着用が基本です。

また、作業環境を可視化してヒュームの拡散や滞留を把握することで、

より効果的な改善策を講じることができます。

- 溶接ヒュームと粉じんの違いは?

-

溶接ヒュームは金属蒸気が冷却・酸化してできたサブミクロンサイズ(0.01〜1µm程度)の粒子で、

肺の奥深くまで入り込む点が特徴です。

一方、粉じんは比較的大きな粒子(数µm〜数百µm)を指し、重力で沈降しやすい傾向があります。

つまり、溶接ヒュームは「煙に見えるが実態は超微細な金属粒子」であり、

健康リスクが特に高いのが特徴です。

- 溶接ヒュームに効果的なマスクはありますか?

-

国家検定に合格した防じんマスク(DS2またはDL2以上)の使用が推奨されています。

高濃度環境や長時間作業の場合は、送気マスクや電動ファン付き

呼吸用保護具(PAPR)を使用することが望ましいです。

適切な種類を選ぶだけでなく、正しい装着方法(フィットテスト)を行うことで

初めて十分な防護効果が得られます。

溶接の可視化に関連する資料・技術コラム

お役立ち資料【プレゼンにも使える】

「溶接の可視化とは|溶接を可視化するメリットと必要なツールを解説」

「溶接を可視化する」とはどういう事か?何を可視化できる?など可視化の原理やメリット・必要なツールまで解説します。溶接の品質向上、コスト削減につながる”可視化技術”の概要をつかむのに最適です。資料をダウンロードする

お役立ち資料【プレゼンにも使える】

「溶接可視化:実践編|最適な溶接条件を最速で見つける!」

溶接可視化の実践編では、レーザー溶接を可視化した例を紹介します。溶接ヒュームの可視化を複数の条件で可視化を行い、最適な溶接条件を検討していきます。実際の現場で行った溶接可視化の事例を把握できます。...資料をダウンロードする

【関連記事】

レーザー溶接|原理の解説から独自の可視化技術を紹介【目的・用途別の可視化技術】

レーザー溶接の可視化とは、プラズマの発光を抑えて溶接中の状況を観察することを指します。レーザー溶接自体、クラス4の危険な作業エリアに区分され、立ち入ることができないため、溶接中のプロセスを目視で検証することは一般的に困難です。カトウ光研が提案するレーザー溶接...「レーザー溶接の可視化|原理の解説から独自の可視化技術を紹介を紹介」続きを読む

【関連記事】

溶接スパッタとは|発生原因と対策について解説【技術コラム】

溶接スパッタとは、溶接作業中に発生する小さな金属粒子や飛散物のことを指します。これらの粒子は溶接部から飛び散り、周囲の作業環境や製品に影響を及ぼします。...「溶接スパッタとは」の続きを読む

【関連記事】

溶接のシールドガス|役割と特徴・可視化手法を解説【目的・用途別の可視化技術】

カトウ光研が提案するシールドガスの可視化技術は、強烈なアーク光を取り除き、シールドガスの効果を実際に観察することができます。これにより、ブローホールやスパッタの発生を最小限にする検証が可能です。シールドガスの可視化によって、ガスの最適な流量をダイレクトに確認できます...「溶接中のシールドガス|役割と特徴・可視化手法を解説」続きを読む

【関連記事】

自動車製造業向け-可視化の提案【目的・用途別の可視化技術】

自動車製造では、研究開発・製造管理・品質管理など多くの工程でコスト低減が求められています。特に自動化の進む塗装や金属プレス、溶接の工程では原因が特定できない不良の発生も多くあり、...「自動車製造業向け-可視化の提案」続きを読む

製品に関するお問い合わせや技術相談を当社スタッフがお受けいたします。

※お電話でも受け付けております。

☎0463-91-1281

9:00~18:00(土日祝日を除く)