デジタル画像相関法ソフトウェアDIC Dipp-Strain

デジタル画像相関法DICソフト DIC Dipp-Strain

2D-DIC Dipp-Strain(2次元)

面で捉える、材料のひずみ―― DICソフトウェア

DIC Dipp-Strainは、非接触で材料のひずみ(strain)を計測するDICソフトウェアです。特殊な光学系や光源を必要とせず、既存のカメラと連携可能。計測は海外製品と遜色ない高精度解析。直感的操作性と日本語表示で、わかりやすく手軽に解析できます。

「材料のひずみを画像から計測する」 デジタル画像相関法(DIC)ソフトウェア

非接触で「ひずみ」を算出

材料(金属・コンクリート・木材・樹脂など)をカメラで撮影して、画像から非接触でひずみ:Strainを算出します。

グラフ作成

算出したひずみのグラフを描画して、計測結果と同期再生が可能です。

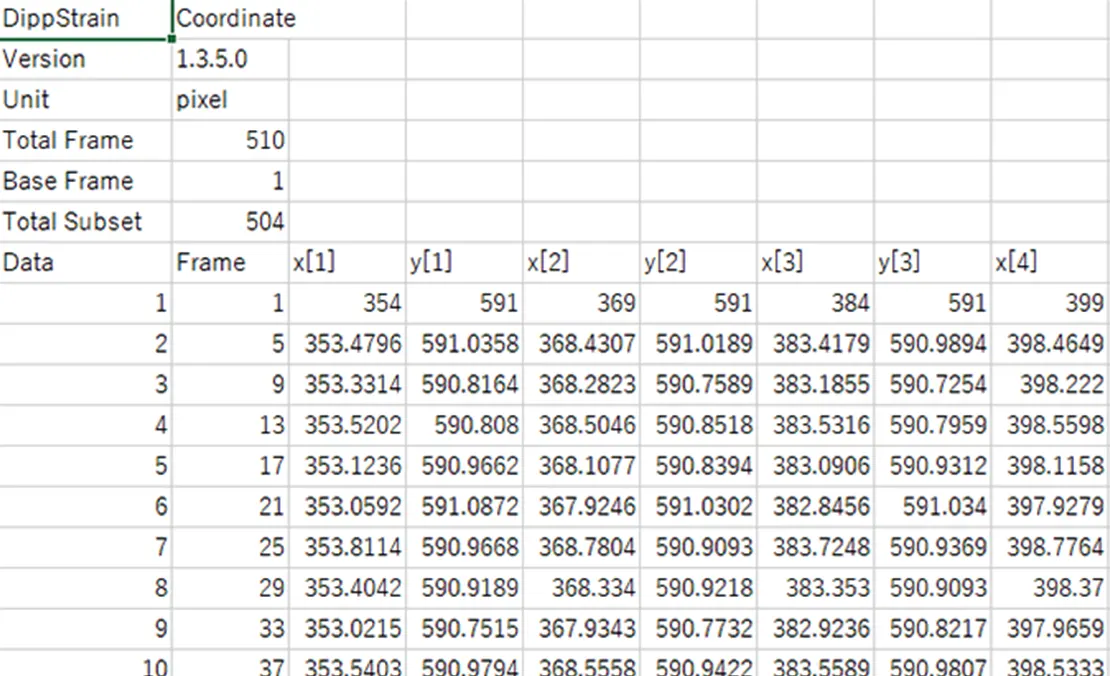

CSV出力

解析項目、キャリブレーションデータを数値データとしてCSV出力できます。

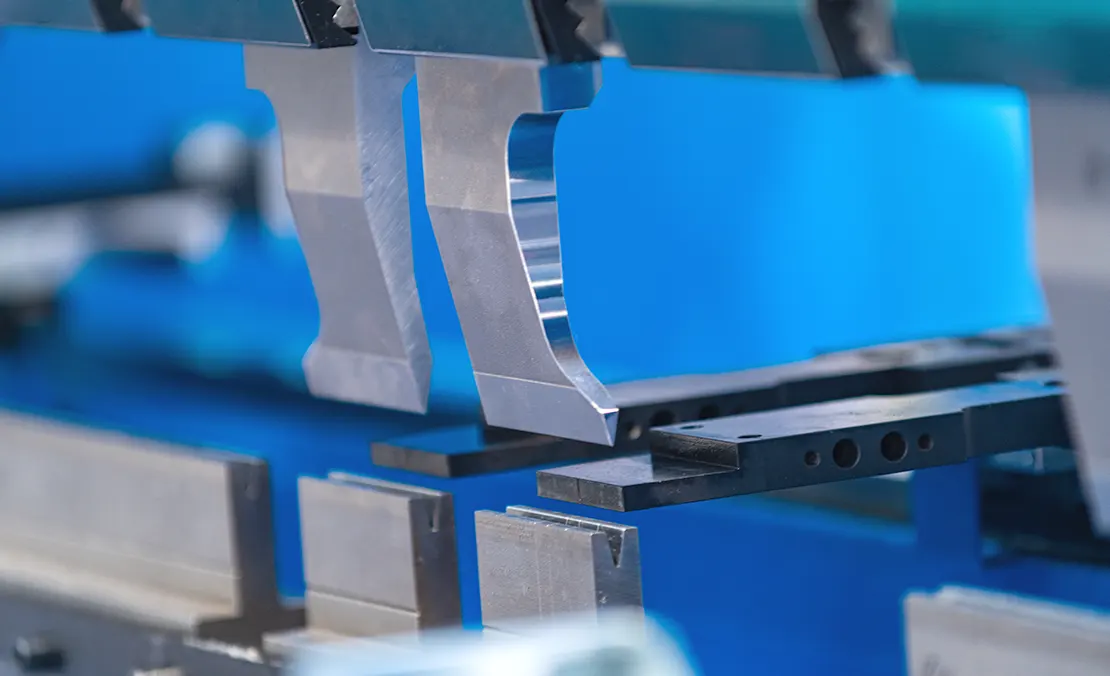

導入事例:工作機械メーカーでの材料強度検証

【装置部品の材料強度評価における課題】

A社では装置部品の設計精度や耐久性を高めるために、材料の引張試験を重ねていました。

しかし、従来のひずみゲージでは測定範囲が限られ、破断に至るまでのひずみ分布や局所的な変形挙動を正確に捉えることができていませんでした。

課題と背景

●高強度材や熱処理材ではひずみを正確に測定できない

高剛性部材や熱処理材では微小変形の測定が難しく、試験結果にばらつきが生じていた

●CAE解析と整合性が取れない

解析モデル上の破断位置と実際の破壊部位が一致せず、設計の検証にコストがかかっていた

●材料設計・金型設計へのフィードバックに時間がかかる

成形条件や材料パラメータの最適化が進まず、設計変更から評価までのサイクルが長期化していた

導入

A社では引張試験中の微小変形を非接触で測定するため、面全体のひずみを可視化できる「DIC Dipp-Strain」を導入。既存の試験機にカメラと照明を追加するだけで使用でき、治具や装置の改造を行わずに運用を開始。

●面全体のひずみを非接触で計測

引張試験中の微小変形や応力集中部を非接触で可視化

●高剛性部材の微小なひずみを測定

高解像度カメラとサブピクセル演算を採用し、変形量の小さい高強度金属でも安定した解析

●CAE解析と比較検証

解析データをCSV出力し、CAEシミュレーションとの誤差を比較

活用シーン

装置部品に用いる金属材料の引張試験にDIC Dipp-Strainを活用。試験中のひずみ分布を解析し、破断に至るまでの変形挙動を“面”として把握することで、材料特性の比較評価やCAE解析モデルの検証に役立てている。

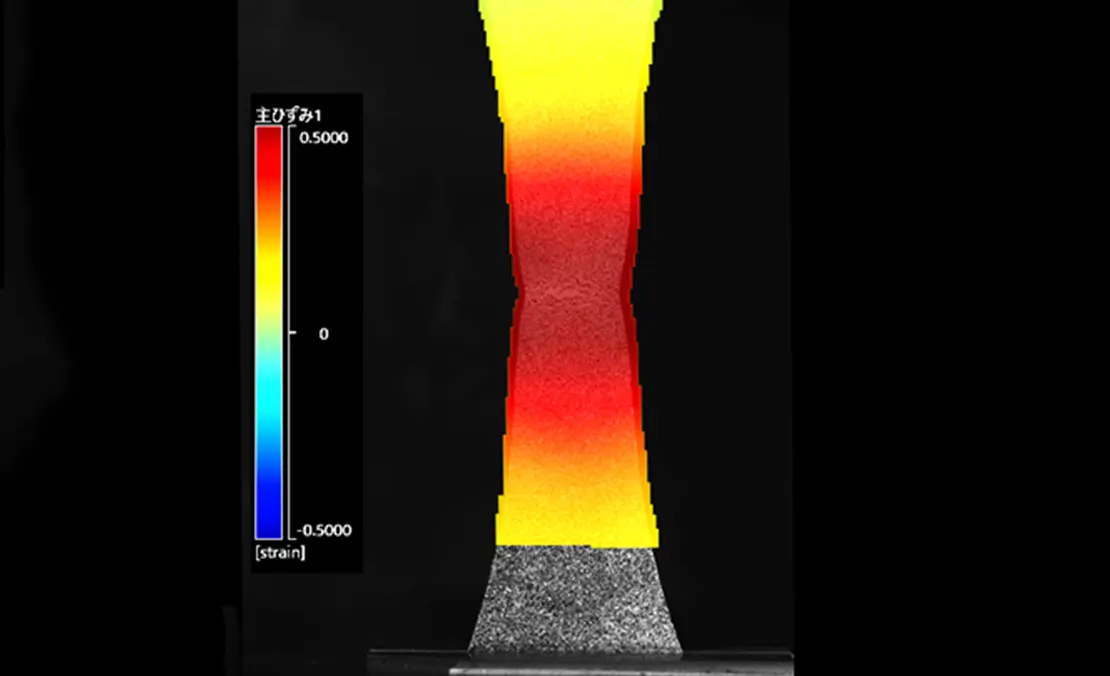

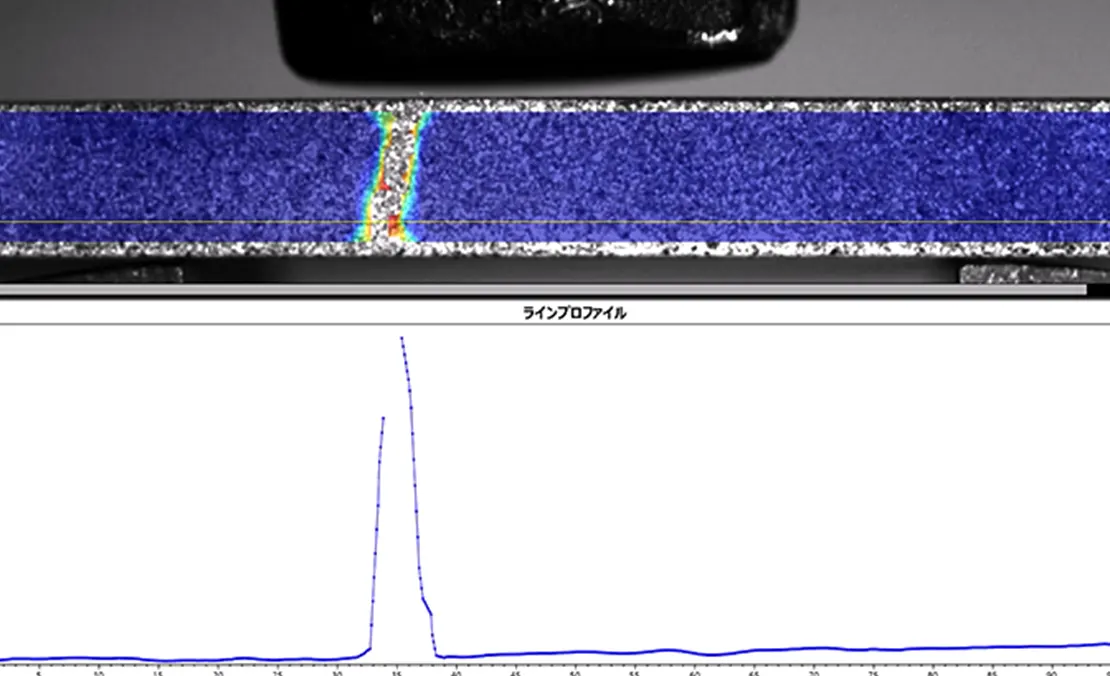

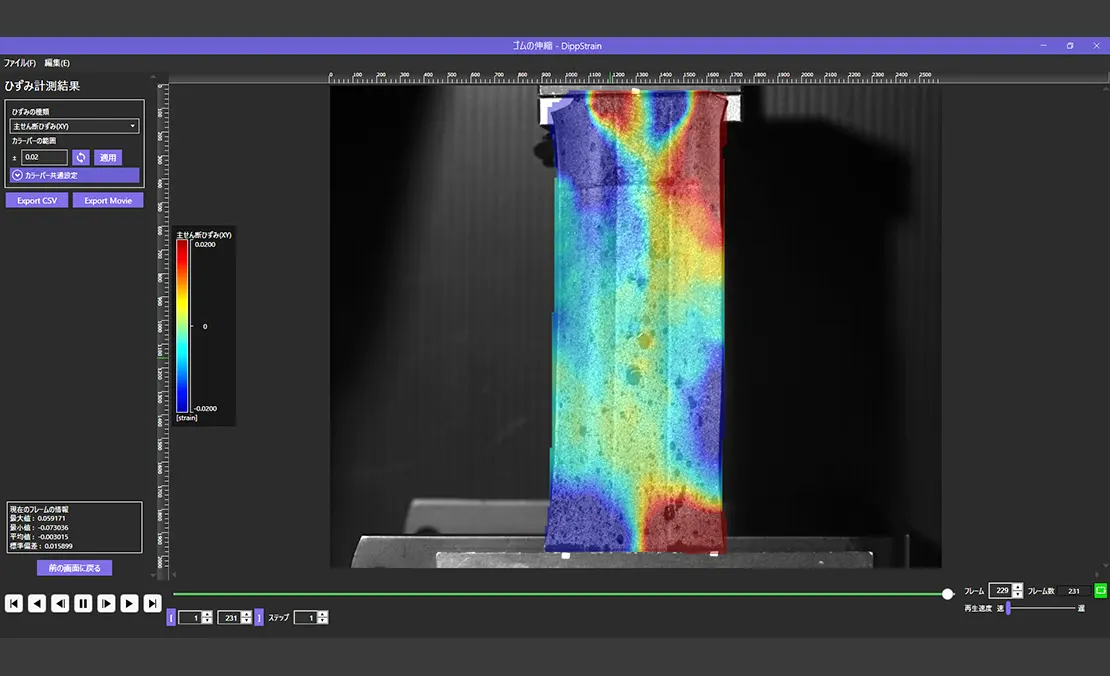

①破断に至るひずみ集中の観察

試験片(テストピース)中央に発生する主ひずみ分布を計測。応力集中部の発生タイミングと破断開始点を把握

②異なる材料同士の比較

炭素鋼・高張力鋼・熱処理材を比較し、同一条件での伸び率とひずみ集中を定量化

③CAE解析と相関確認

実測データと解析モデルを重ね合わせ、破断予測位置やひずみ進展パターンの一致度を検証

導入後の成果

【ひずみ分布の”見える化”で設計効率が向上】

●局所的な応力集中や破断位置を特定

・面全体のひずみを解析することで、局所的な破断位置を特定

・再試験時も同一傾向が得られ、再現性が改善

●設計検証のサイクル短縮、省コスト化

・CAE解析との比較精度が向上、設計~評価のフィードバック時間を削減

・試験片ごとの評価コストを削減、必要な試験回数を低減

ユーザー様からのコメント

「DIC Dipp-Strainを導入してから、引張試験中のひずみを面全体で確認できるようになりました。破断箇所や応力集中の様子を映像で“見える化”できるため、設計と評価の議論が明確になり、CAEとの整合確認も迅速になりました。今後は新素材開発にも使用していく予定です」

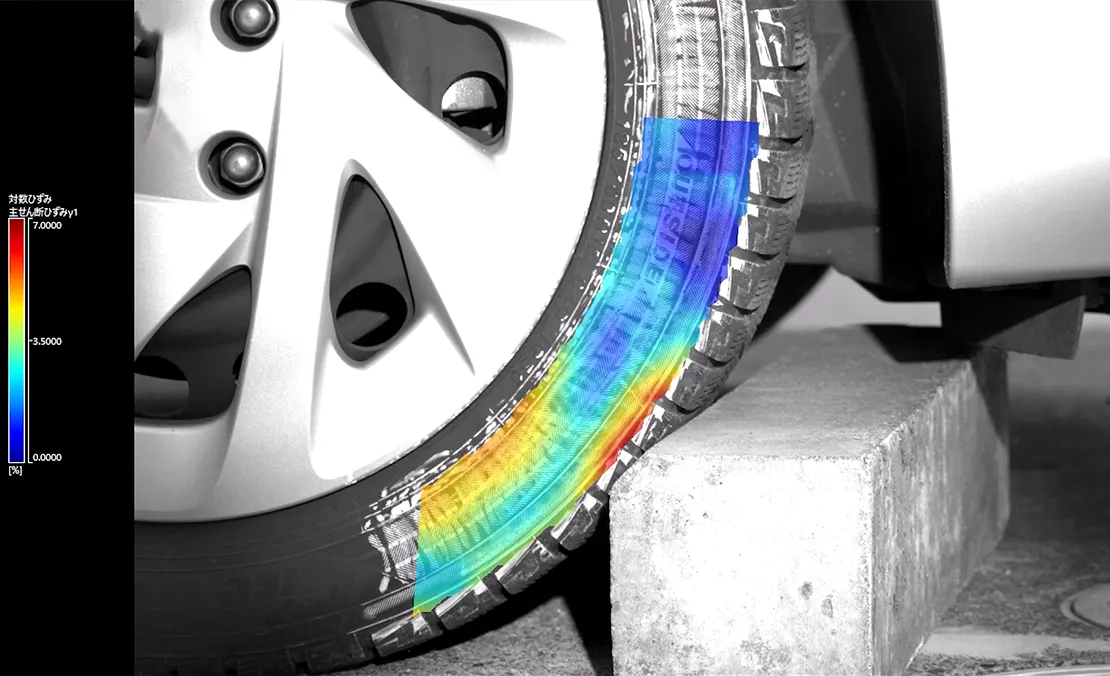

解析事例 DIC Dipp-Strainによるひずみ計測事例

PETの引張試験

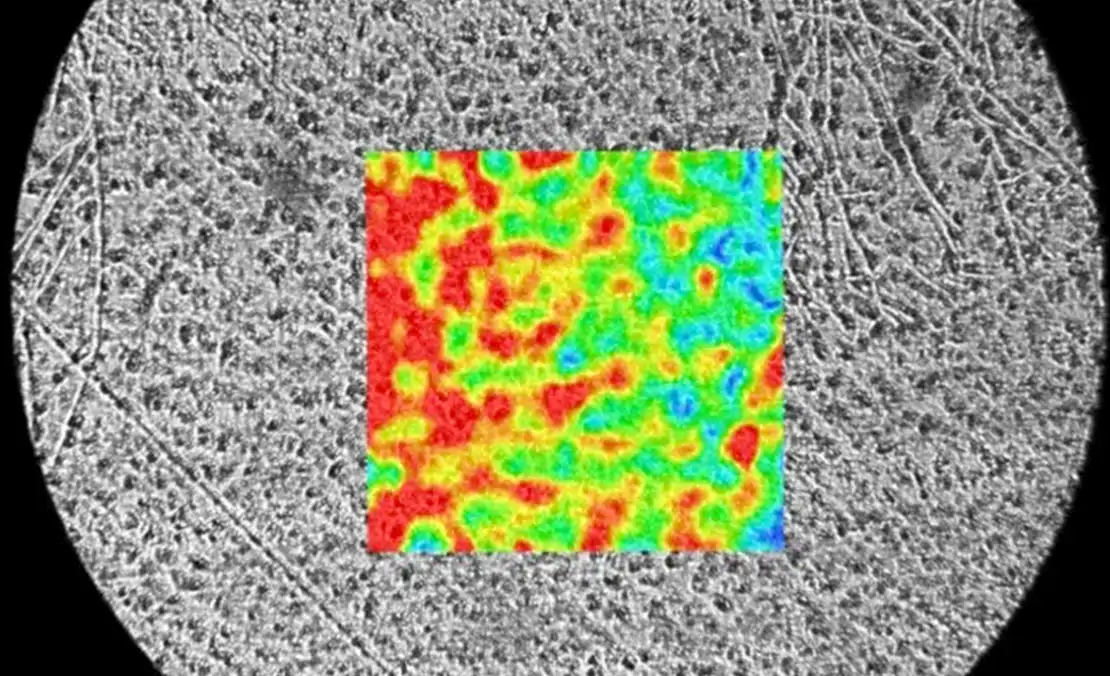

PETの引張試験を実例として、デジタル画像相関法(DIC)でひずみ分布算出までの計測手順を紹介します。試験片表面にランダムパターンを塗布し、変形前後の画像を撮影して相関を解析します。

撮影は引張試験機に試験片をセットした状態で行い、変形の進行に伴う微小なパターン変化から、面全体のひずみ分布を算出します。

撮影協力:

東京工業大学 宍戸・久保研究室

赤松 範久 先生

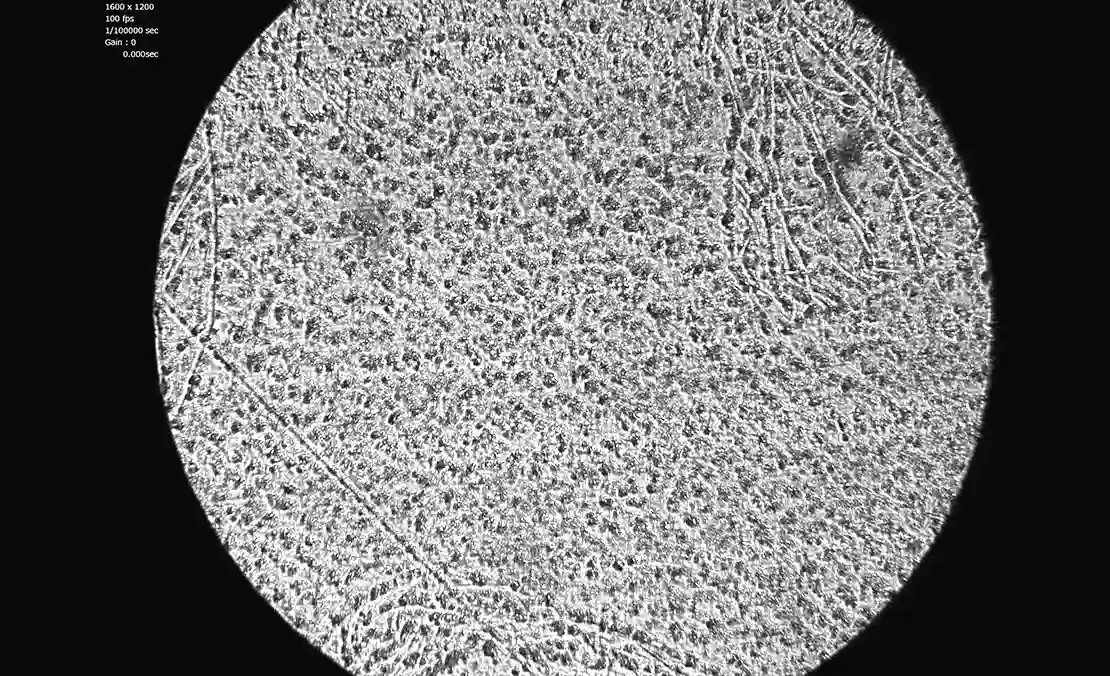

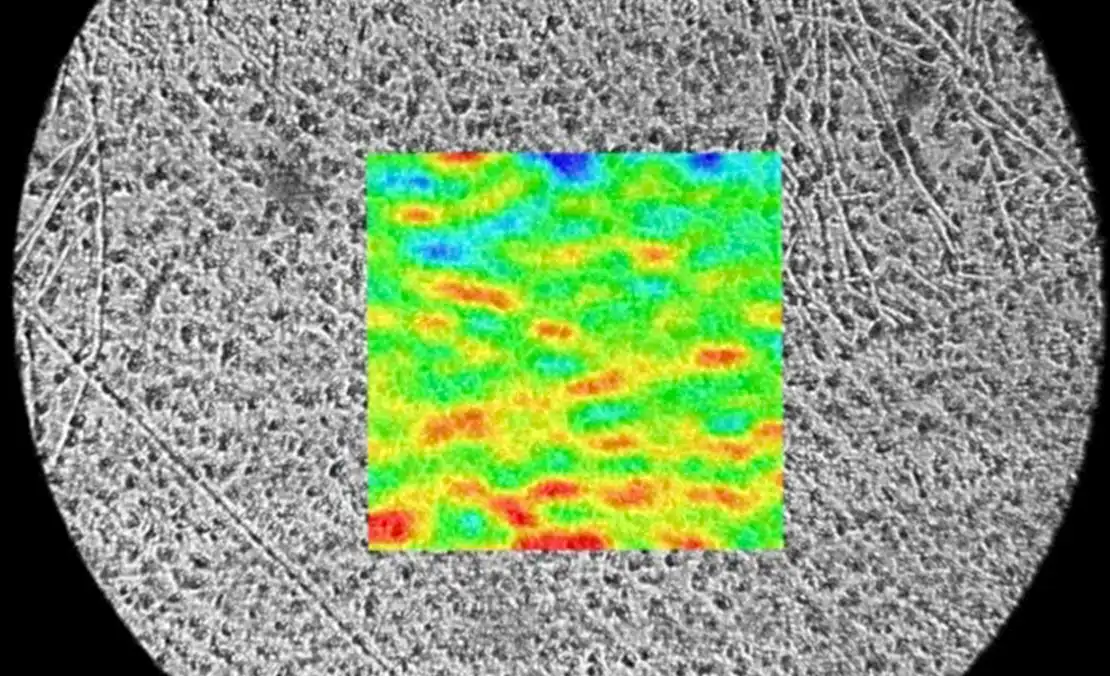

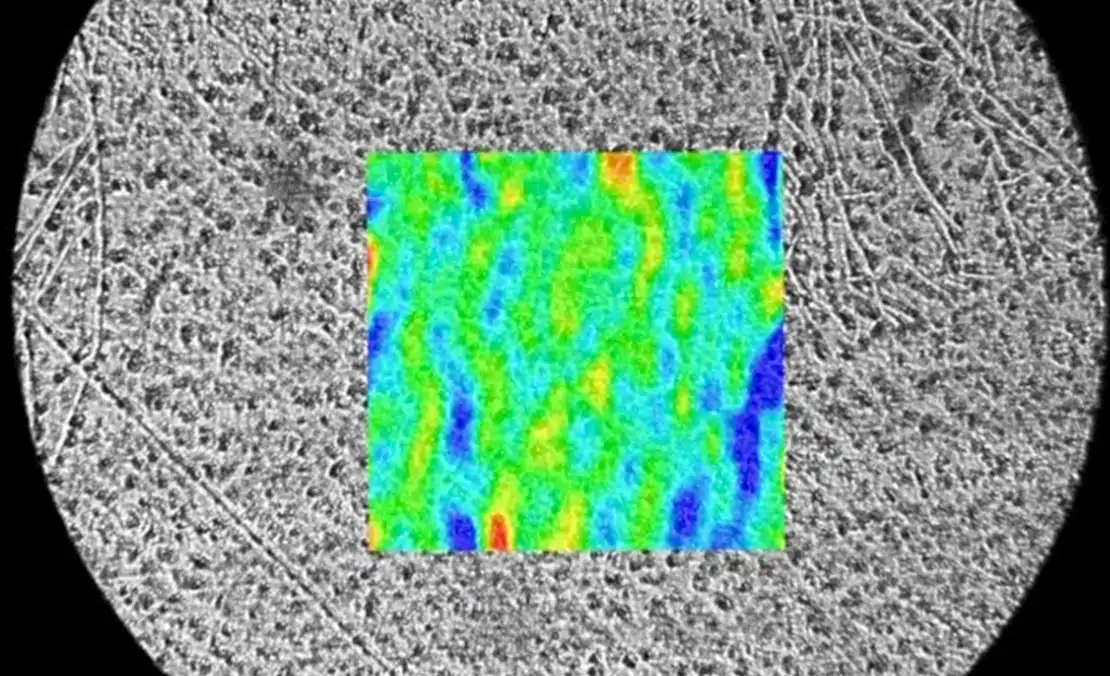

スピーカー振動時のひずみを計測(周波数の違いで比較)

ハイスピードカメラ2台を用いたステレオDICにより、スピーカー振動板の動きを3次元的に計測しました。

100Hz、200Hz、1kHzの異なる周波数で音を入力し、振動面全体の変形挙動を解析。各周波数におけるひずみ分布の違いや、中央部・周縁部でのひずみの発生傾向を明確に可視化しました。

※動画内で使用したハイスピードカメラ:ハイスピードカメラk5

1秒間に21000枚で撮影~材料が壊れる瞬間の”ひずみ”を解析

ハイスピードカメラとDIC(デジタル画像相関法)を組み合わせ、材料が割れる瞬間に発生する“ひずみ”を可視化・定量化しました。実験では珪藻土の試験片を用い、ハンマーによる打撃で破壊が生じる瞬間を、毎秒21,000コマの超高速撮影で記録。

得られた時系列画像をDipp-Strainで処理し、割れの進展に伴うひずみ分布を算出しました。

※動画内で使用したハイスピードカメラ:Phantom VEO series

エコー画像からひずみを計測

エコー画像からDipp-Strainでひずみを計測しています。

動画では、2つの実験を紹介しています。

1つ目の実験:エコー検査で人間の頸動脈の横断面を撮影。ひずみを計測。

2つ目の実験:手首の動きを撮影し、ひずみを計測しています。

撮影協力:

東海大学 工学部 医工学科

菊川 久夫 先生

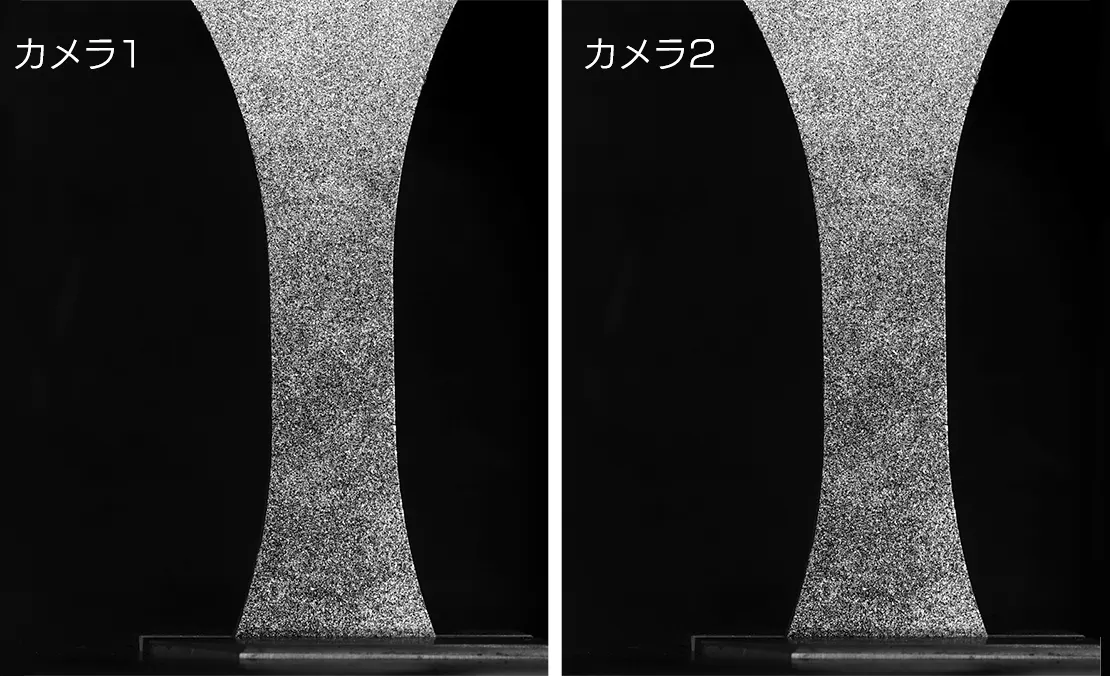

ステンレスのひずみを算出

デジタル画像相関法(DIC)を用いて、ステンレス材料のひずみ分布を算出しました。2方向から同時に撮影を行うことで、材料表面の3次元変位を高精度に取得しました。

加熱時に生じる微小な膨張やわずかな変形も、DIC解析により定量的に評価が可能です。非接触で測定できるため、熱環境下や精密試験条件下でも試験片に負荷を与えることなく、ひずみの発生過程を可視化することができます。

※動画内で使用したハイスピードカメラ:ハイスピードカメラk8-USB

DIC Dipp-Strainの特長 特長・機能

簡単操作で導入可能

すでにお持ちのカメラで計測環境を構築

高度な技術を必要とせず、既存のカメラとの組み合わせだけで迅速に導入可能。新しい解析環境の構築がこれまでになく手軽に。

高精度な解析

信頼性の高い高精度な解析を実現

信頼性の高いデータを提供する高精度解析。海外製品と比較しても遜色なく、より詳細な評価を可能にします。

高速演算で時間短縮

素早い算出結果の取得で時間を短縮

高速演算により計測時間を大幅に短縮。素早い結果取得で、より効率的な研究をサポートします。

日本語対応の国産ソフトウェア

日本語のインターフェースでわかりやすい

インターフェースの表示言語は日本語の国産ソフトウェア。理解がしやすく、迅速な操作可能です。

自由な運用が可能なUSBライセンス

USBでのライセンス制御

本ソフトのインストール台数は無制限で、USBライセンスにより制御されます。撮影用のPCとは別に解析用として、複数のPCへインストールできます。また、2DからStereo(3D)へのアップグレードも可能です。

※アップグレード費用が別途掛かります。

主な用途 DICのアプリケーション

引張、圧縮、曲げ、疲労、熱膨張など各種試験

それぞれの試験項目において、高精度なひずみ計測が可能です。

金属、樹脂、CFRPなど強度評価

異なる複合素材に対する強度評価に最適です。様々な素材の特性を理解し、より適切な材料選択や設計改善に役立ちます。

コンクリートや木材の破壊、振動、衝突試験

一般的な材料試験から破壊時の挙動解析まで、幅広い状況下でのひずみを計測することが可能です。

CAE解析結果との比較

実際の現象とシミュレーション結果のギャップを明らかにし、設計の最適化や解析モデルの精度向上に貢献します。

計測手順 ひずみ算出までの手順を紹介

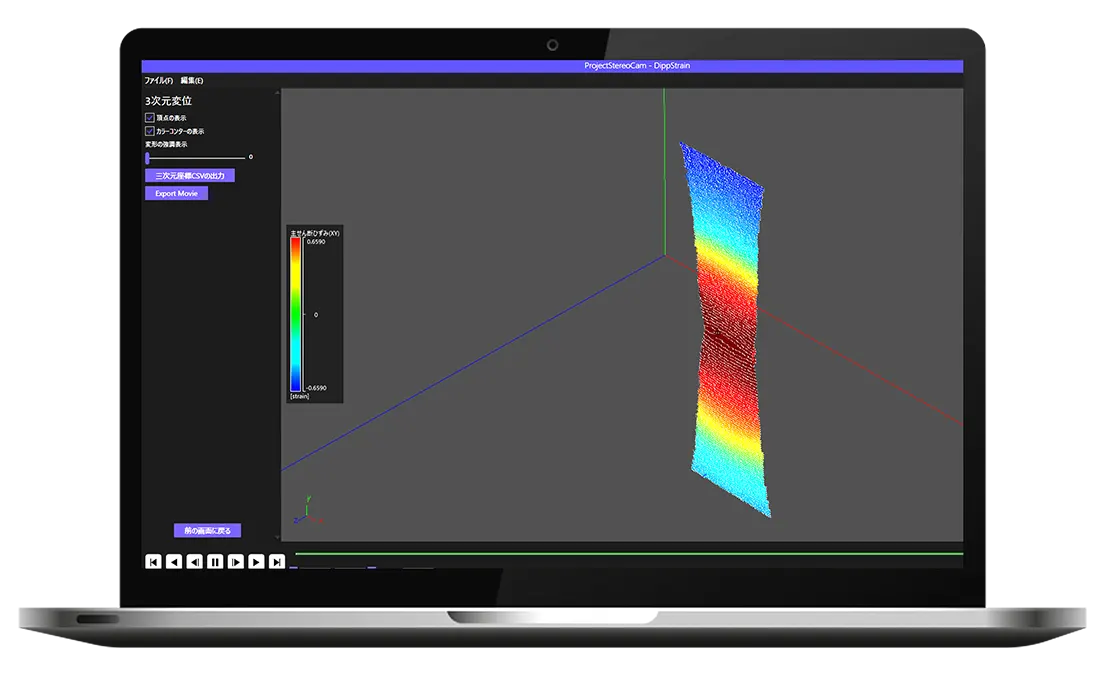

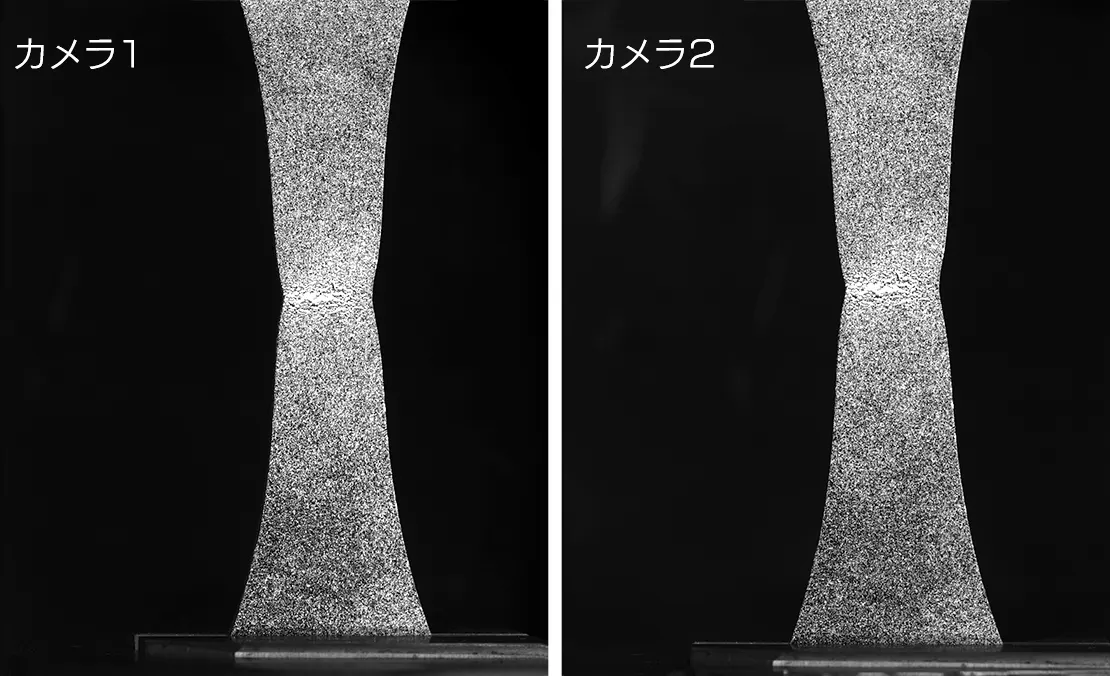

ステレオデジタル相関法「Stereo-DIC」の例 ※カメラ2台

テストピース(金属)の引張試験を例に、ステレオデジタル相関法「Stereo-DIC」の撮影からひずみ算出までの手順です。「Stereo-DIC」では、テストピースを2台のカメラで撮影します(ステレオ撮影)撮影された動画から、変位とひずみを計測することでテストピースの3次元変位と面内のひずみ(strain)を求めることができます。

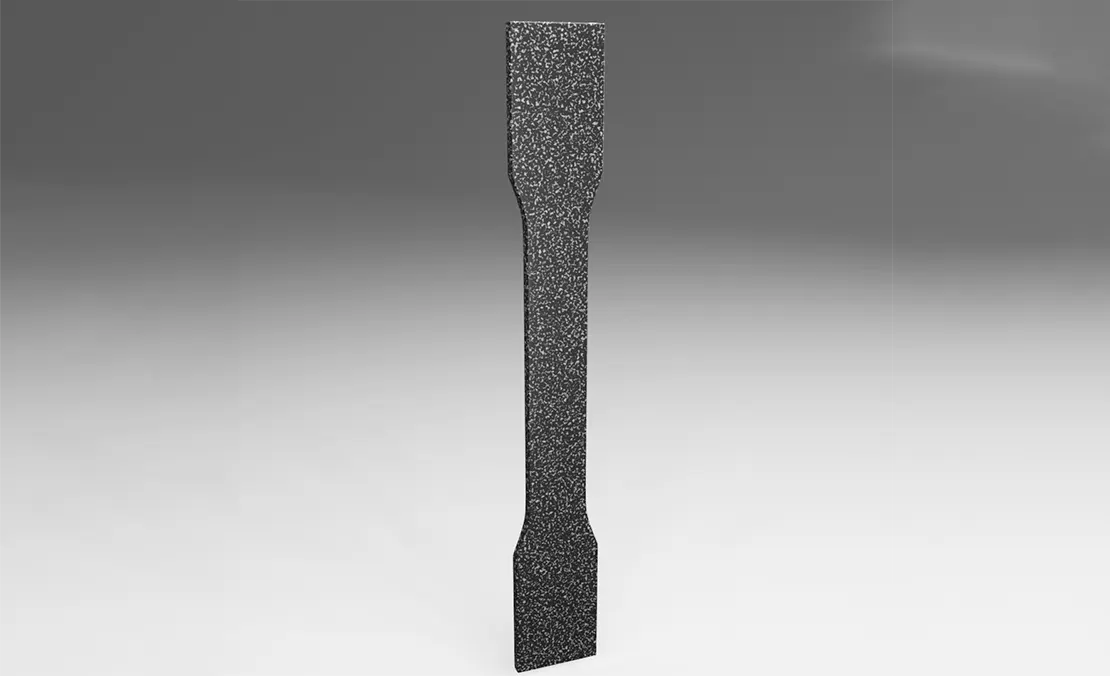

1. ランダムパターンを塗布する

テストピース

黒色スプレーで塗りつぶす

白色スプレーで”ランダムパターン”を描く

”ランダムパターン”を塗布したテストピース

デジタル画像相関法(DIC)では、計測するテストピースにスプレーパターンを塗布します。パターンがどのように変位したかを認識するために”ランダムパターン”が必要になります。ここで重要なのは、精度良く計測ができるように塗布ムラがないようにすることです。

まず全体を艶消しの黒色スプレーで塗りつぶします(図02)次に白色スプレーを使い、塗りつぶすのではなくキメ細かなランダムパターンを黒地に塗布(図03)すると、パターン認識がうまくいき精度の高い計測が行えます。細かな粒子を噴霧してランダム模様でスペックルパターンを描いてください(図04)

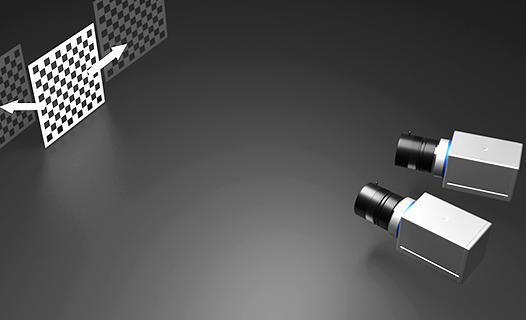

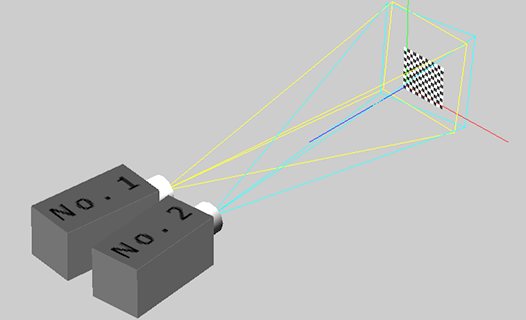

2. カメラ2台を配置 ※ステレオ撮影

ステレオデジタル画像相関法「Stereo-DIC」の撮影イメージ

カメラ(実験条件に応じてハイスピードカメラを使用)を2台準備し、それらを同期させて撮影します。ステレオ視の原理を活用して、カメラのイメージセンサーに投影された三次元表面の形状を測定することが可能となります。

テストピースに塗布されたランダムパターンの変化を捉え、デジタル画像相関法(DIC)で変位分布を計算します。得られた変位分布は微分され、三次元表面のひずみ分布を示します。ひずみ計測では、材質や応力により時間ごとの変位量が異なるため、最適な撮影速度(フレームレート)で撮影を行います。

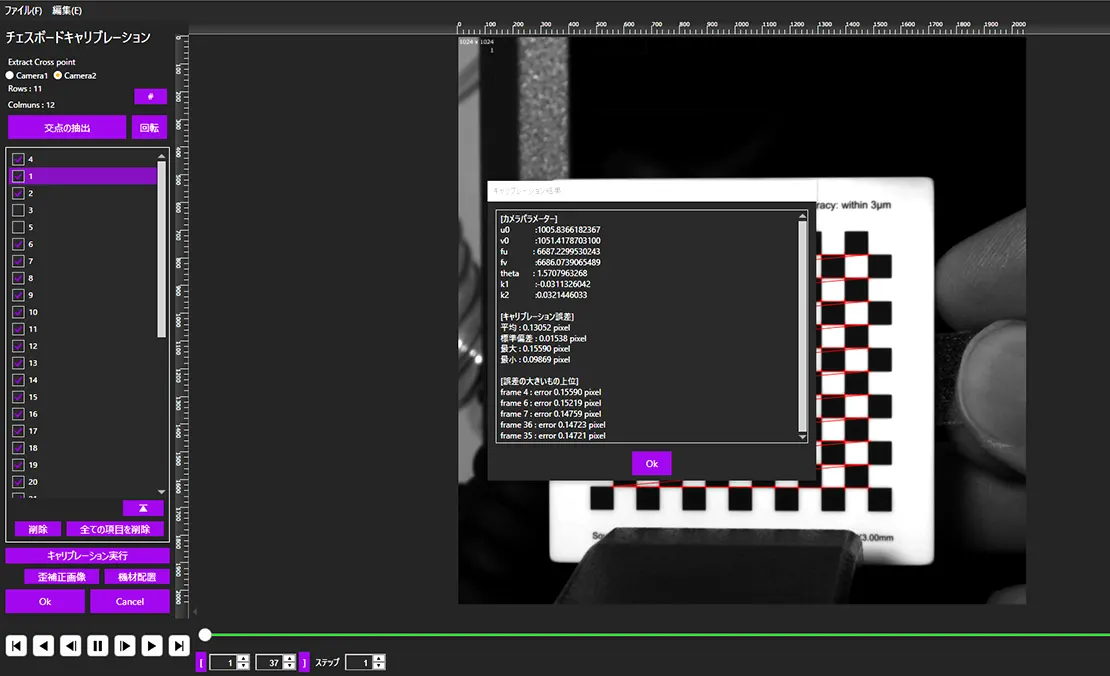

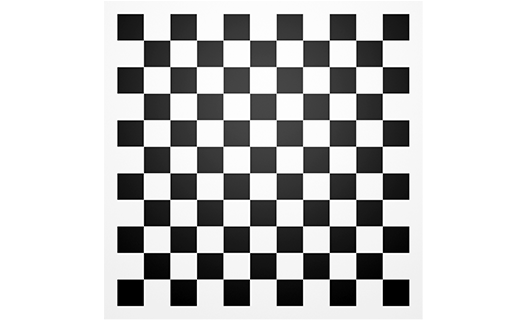

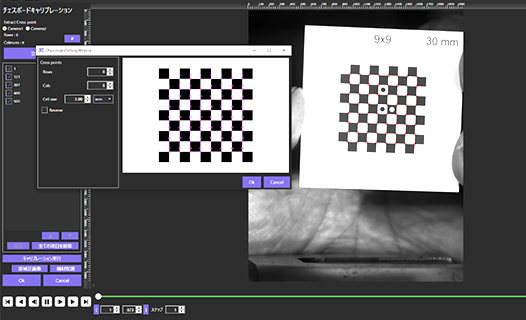

3. チェッカーボードを使ってキャリブレーションを行う(連続自動抽出機能)

チェッカーボード

キャリブレーションの様子

連続自動抽出機能

カメラ位置を特定

※ソフトウェアの機能

寸法が既知のチェッカーボードをテストピースの位置で撮影します。チェッカーボードを動かしながら動画を撮影し、画像上の物体座標と画像座標を関係付けます。デジタル画像相関法ソフト「DIC Dipp-Strain」では”連続自動抽出機能”を装備。チェッカーボードの交点を次々と自動で認識し、キャリブレーションを短時間で簡便に行えます。

・チェッカーボード:計測したい対象によってサイズを使い分けて使用します(※適切なサイズについてはご相談ください)

・キャリブレーションの様子:テストピースの位置でチェッカーボードを動かしてカメラに位置を認識させます。

・連続抽出機能:チェッカーボードの縦横の交点を”連続抽出機能”で自動認識します。

・カメラ位置を特定:物体座標と画像座標が関連付けられることで、2台のカメラ位置が特定されます。

4. テストピースを撮影する

テストピース(実写画像)※元の状態

引っ張った状態

ランダムパターンが塗布されたテストピースを2台のカメラで撮影します。元の状態(変位前)から引っ張った状態(変位後)までを撮影して、輝度パターンが変化している画像を取得します。

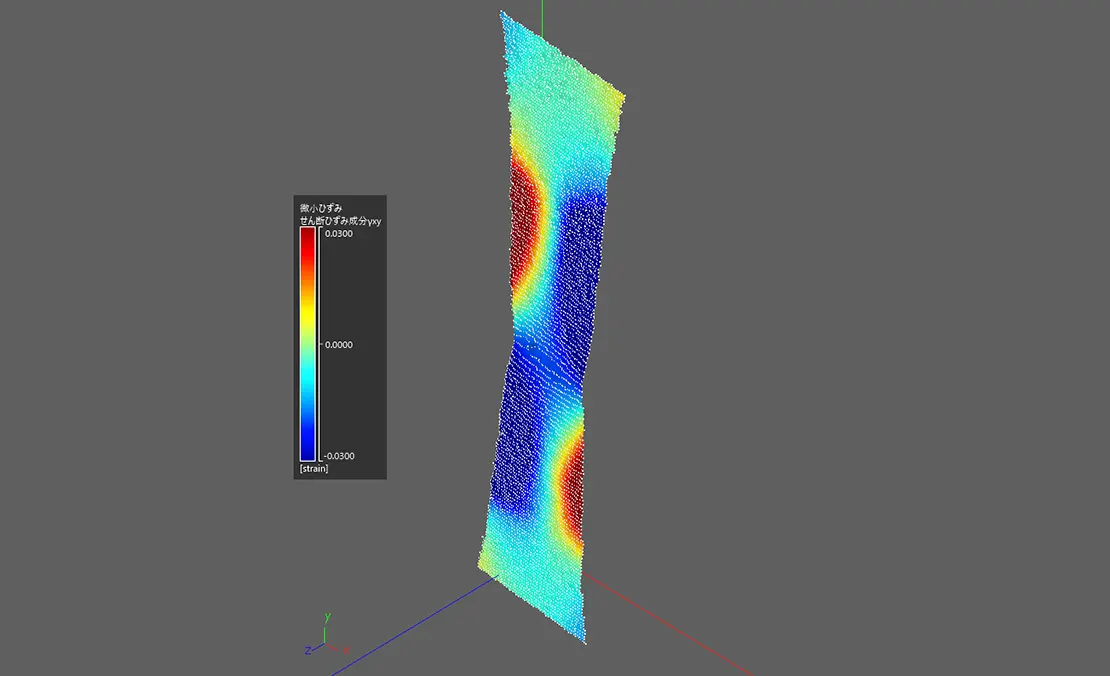

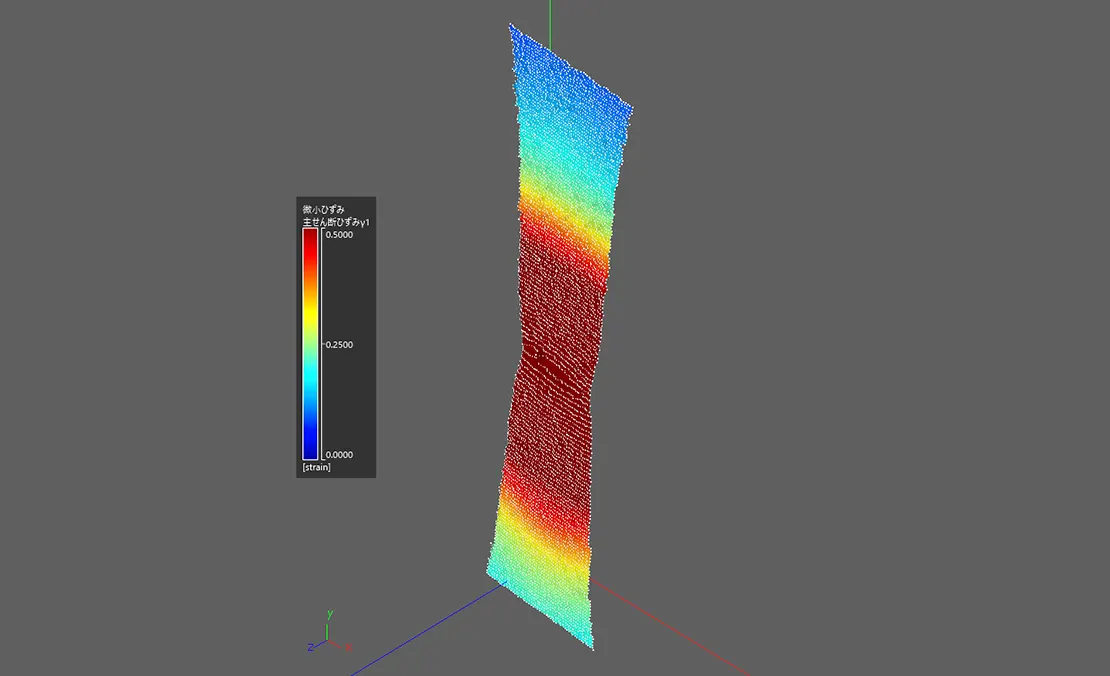

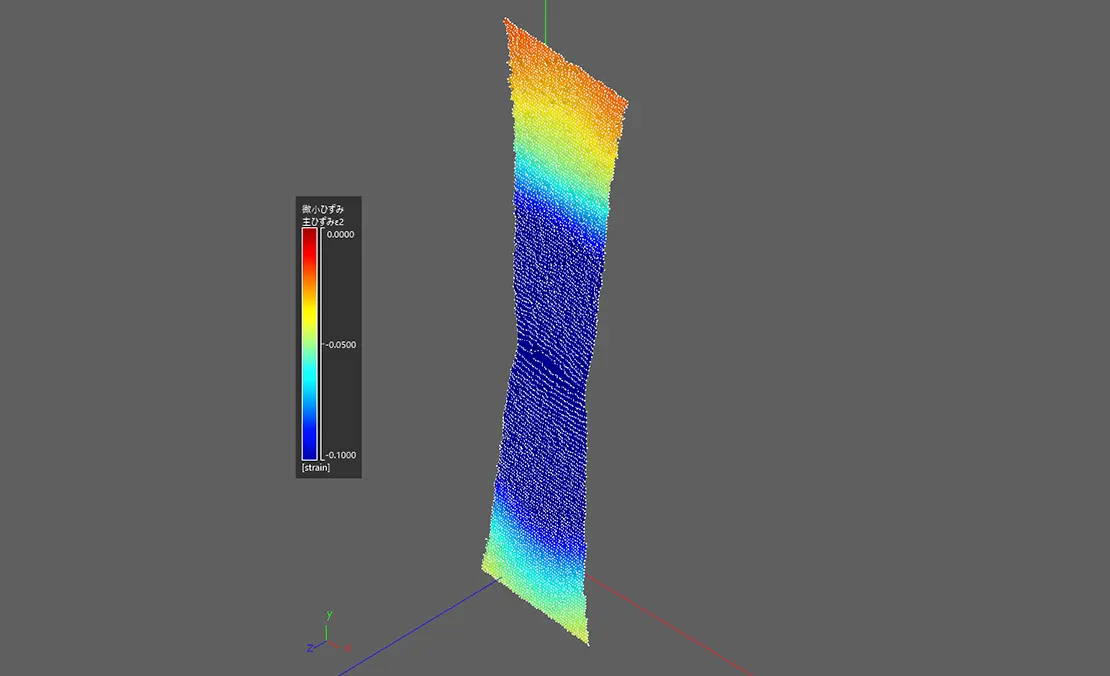

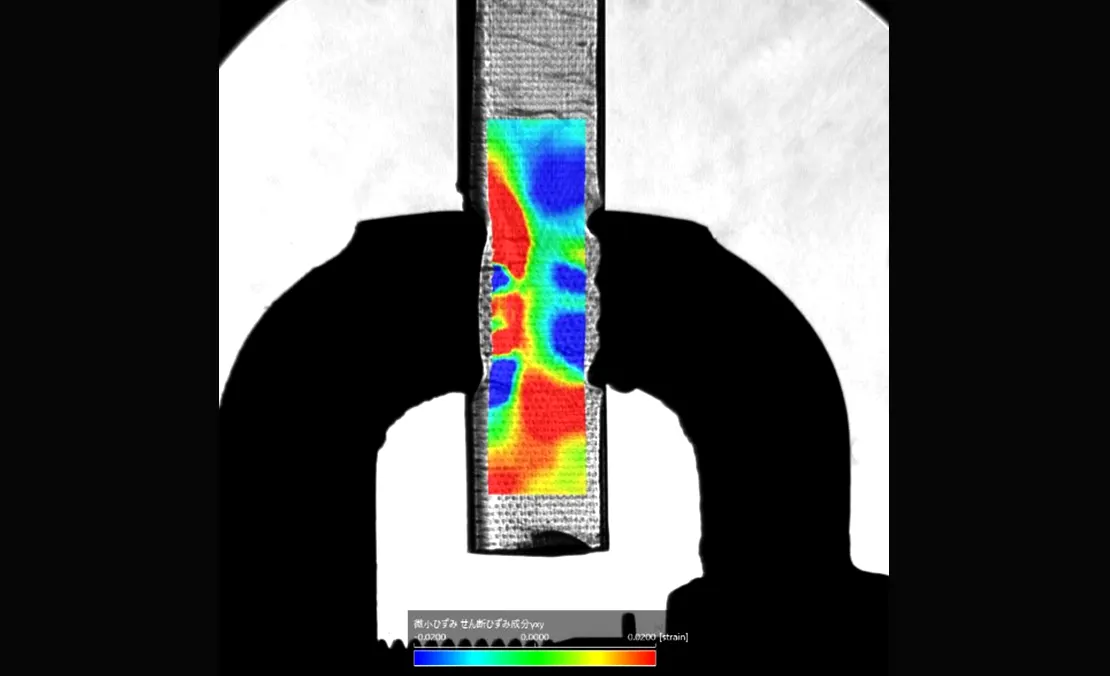

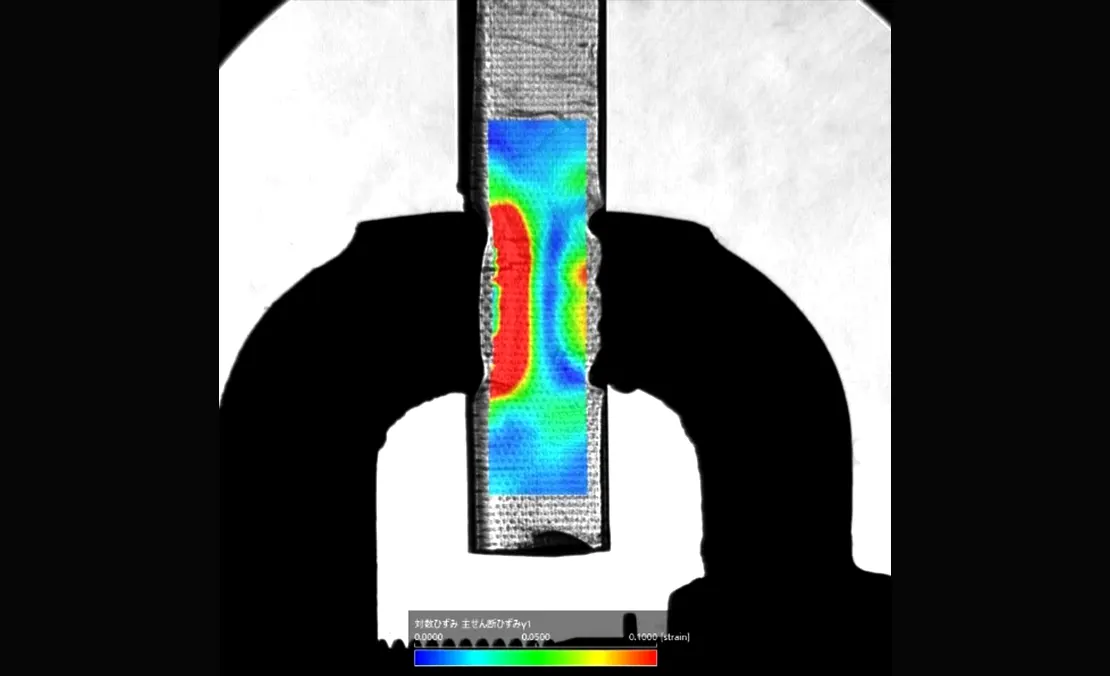

5. デジタル画像相関法DICでひずみを計測

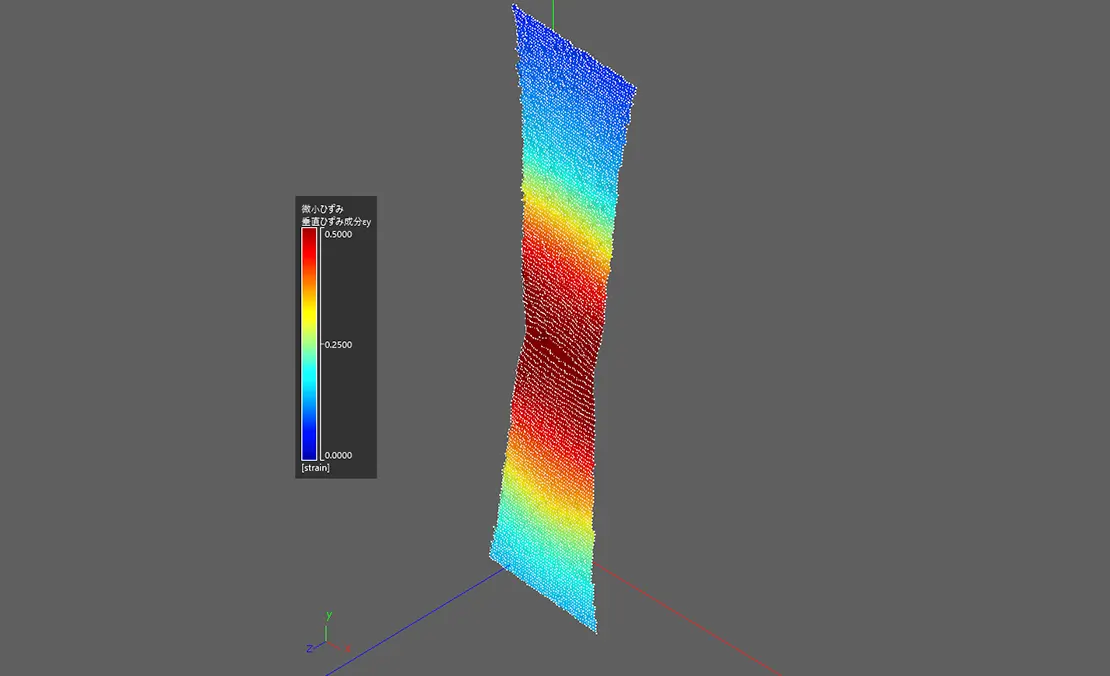

微小ひずみ せん断ひずみ成分γxy

微小ひずみ 主せん断ひずみ成分γ1

微小ひずみ 主ひずみε2

微小ひずみ 垂直ひずみ成分εy

2台のハイスピードカメラで、ランダムパターンが塗布されたテストピースを撮影して動画を保存。ステレオデジタル画像相関法ソフトウェア「Stereo-DIC Dipp-Strain」で計測します。まず、ひずみ計測ではテストピース表面の変位座標を求めます。サブセットと呼ばれる領域を設定し、変形前後でランダムパターンを比較します。変形前と変形後のサブセットの移動量から変位を求めて、画像全体のひずみ計測が行えます。

2次元デジタル相関法「2D-DIC」 ※カメラ1台

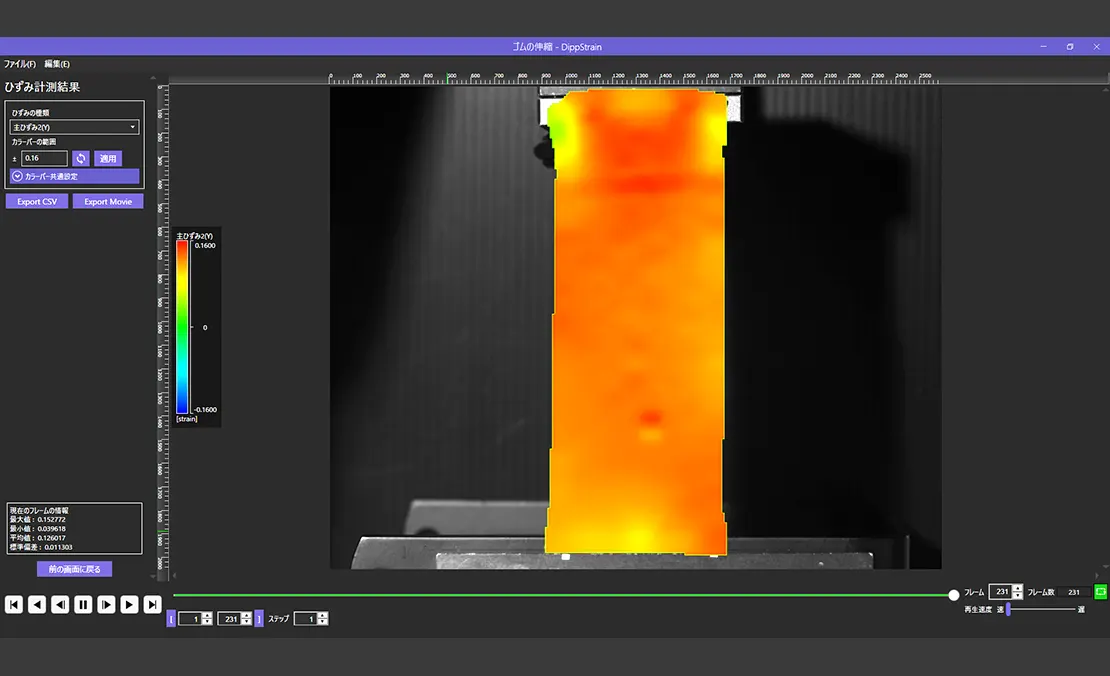

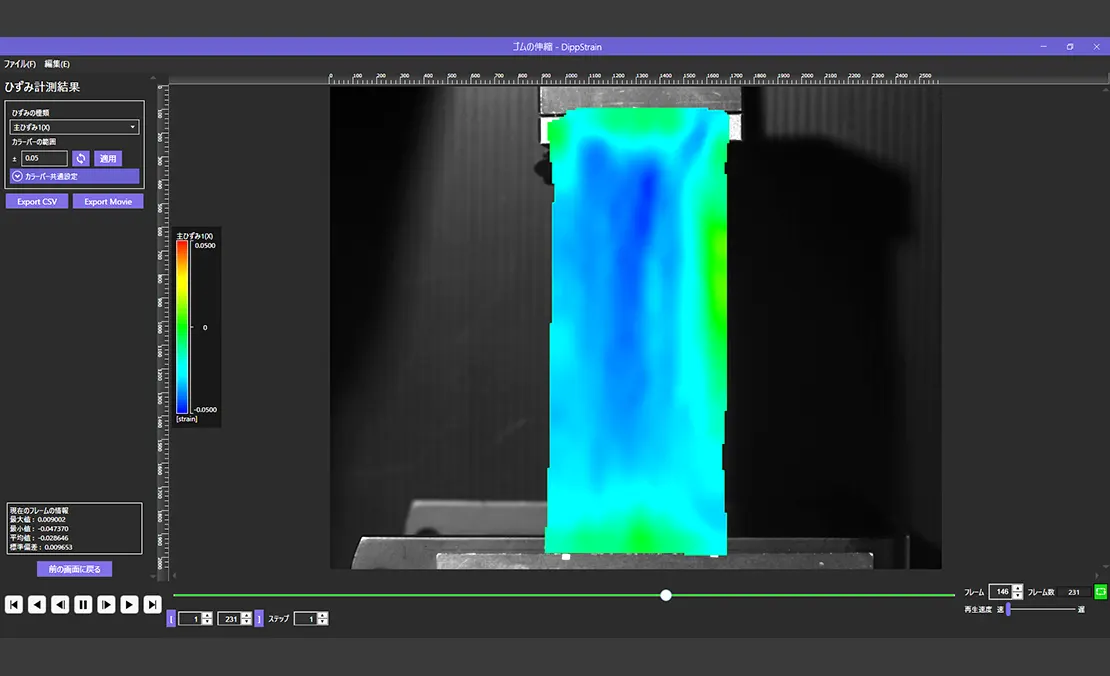

「2D-DIC」ではカメラ1台のみで撮影して、物体の面内変位を測定できます。チェッカーボードが無くてもキャリブレーションが行えるので計測が非常に手軽です。また、システム構成もシンプルになるため低価格で始められます。「2D-DIC」を導入後、ソフトウェアの「Stereo-DIC」へバージョンアップも可能です。

※金属の引張試験、加圧試験、繊維の伸縮評価などシート材料が計測対象の場合

3次元表面の形状、変位、ひずみの測定まで必要ないとされているお客様も多く、2次元のひずみで十分な評価をいただくことも多くあります。ここでは、実例として”ゴムの引張試験”を例に「2D-DIC」の計測事例を紹介いたします。

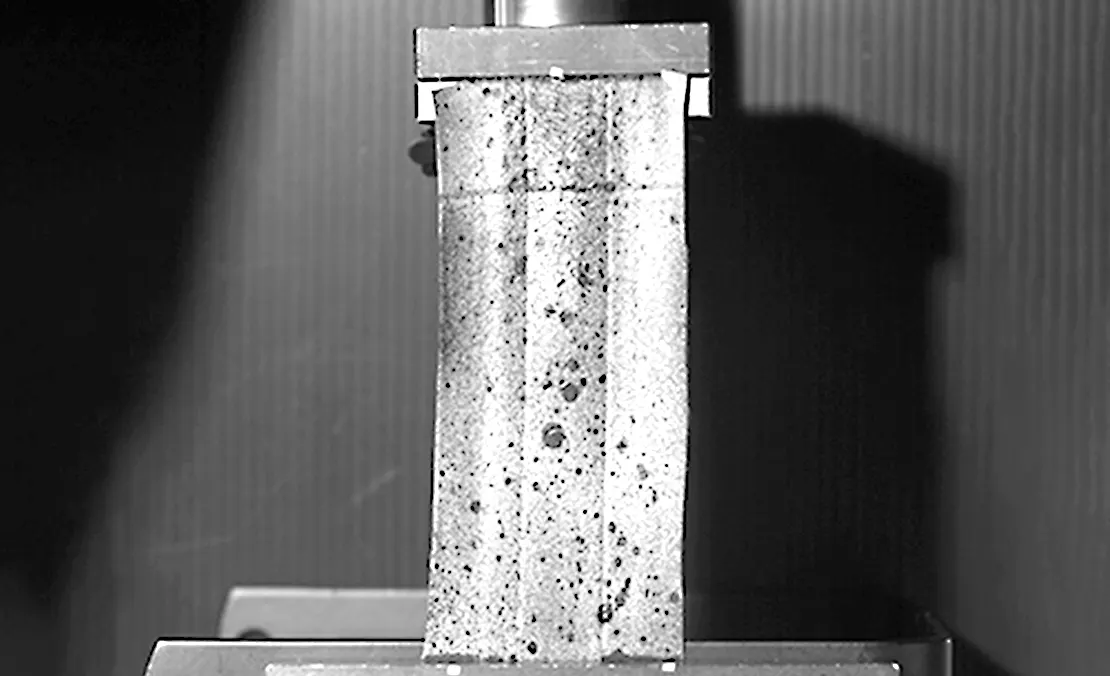

ゴムの引張試験

ゴムの引張試験(実写)

主ひずみε1

主ひずみε2

主せん断ひずみγxy

シュリーレンDIC DICの応用例:透明材料のひずみ計測

ランダムパターン無しでひずみを計測

フィルム・ガラス・アクリル樹脂など透明の計測対象は、シュリーレン法を用いて可視化することで、材料表面にランダムパターンを塗布することなく計測ができます。デジタル画像相関法DICを行う上でフィルムなど薄膜材料は、ランダムパターンと材料の変形が一致しないことがあります。塗膜による強度の変化やランダムパターンとの不一致により、計測精度が高くならないことが考えられます。

そこでカトウ光研が提案する「シュリーレンDIC」では、透明材料の密度の差を可視化することができる為、材料そのもののパターンからひずみを計測が可能です。弊社の持つシュリーレン法の光学ノウハウとDICを組み合わせることで、フィルム・ガラス・アクリル樹脂などのひずみをマーカーレス(ランダムパターンを塗布する必要が無い)で計測することができます。

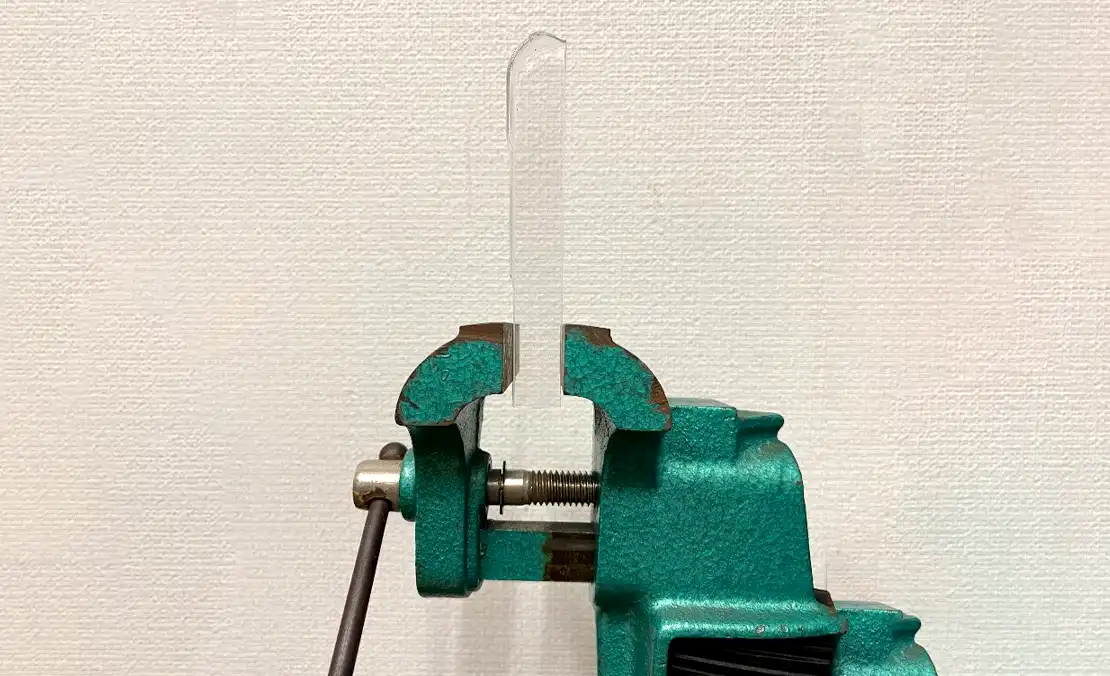

透明なフィルムの引張

引張の様子をシュリーレン法で可視化

フィルムを引っ張った様子

シュリーレン法で可視化 ※フィルム内部の”ムラ”が観測できる

シュリーレン法は、光の屈折を観測して透明材料”ムラ”を可視化できます。可視化された”ムラ”をDICのランダムパターンとみなして計測していきます。塗布されたランダムパターンとは違い、材料の変形がそのまま”ムラ”の変位として現れるので、精度の高い計測ができます。

フィルムの内部をムラをランダムパターンとしてDICで計測

微小ひずみ 垂直ひずみ成分εy

対数ひずみ 垂直ひずみ成分εy

対数ひずみ 主せん断ひずみγ1

樹脂材料の圧縮

透明な樹脂材料の圧縮をシュリーレン法で可視化

透明な樹脂材料を圧縮する様子

シュリーレン法で可視化 ※樹脂内部の”ムラ”が観測できる

樹脂材料のムラをランダムパターンとしてDIC計測

対数ひずみ せん断ひずみ

対数ひずみ 主せん断ひずみγ1

DIC Dipp-Strain製品概要 システム構成例・ソフトウェアの仕様

デジタル画像相関法(DIC)を行うためのシステム構成例をご紹介いたします。用途や測定対象に応じて、カメラの仕様、光学系、照明条件、解析ソフトウェアを最適に組み合わせることが可能です。また、撮影環境(温度、振動、反射、サイズ制約など)やご予算・研究テーマに合わせて、最適なカメラ・レンズ・照明・解析環境を個別にご提案いたします。DIC導入に関するご相談や構成検討についてもお気軽にお問い合わせください。

システム構成例

ステレオデジタル画像相関法「Stereo-DIC」

- ステレオデジタル画像相関法ソフト × 1ライセンス(1,800,000円)

- ハイスピードカメラk8-USB × 2台(1,900,000円)

- チェッカーボード(40,000円~160,000円)※サイズによって価格は異なります

- 周辺機器:光源、PC、カメラレンズ、治具

※システム一式:4,000,000円~

2次元デジタル画像相関「2D-DIC」

- 2次元デジタル画像相関法ソフト × 1ライセンス(900,000円)

- ハイスピードカメラk8-USB (950,000円)

- 周辺機器:光源、PC、カメラレンズ、治具

※システム一式:2,000,000円~

ソフトウェア仕様

|

計算方式 |

デジタル画像相関法(DIC:Digital Image Correlation):粗探索、精密探索 |

|---|---|

|

キャリブレーション |

・2次元デジタル画像相関法(2D-DICカメラ1台):画像距離指定 |

|

出力項目 |

※下記項目をヒートマップ動画で出力可能 |

|

計測点CSV出力 |

座標CSV出力 |

| 対応画像フォーマット | 動画:AVI 静止画:JPG、PNG、BMP連番 |

| データフォーマット | プロジェクト形式 CSV形式 |

| 動作環境 |

OS:Windows10 64bit |

デジタル画像相関法(DIC)に関する技術コラム

導入検討や実験設計のヒントにぜひご活用ください

【関連記事】

デジタル画像相関法(DIC)とは【技術コラム】

デジタル画像相関法(DIC:Digital Image Correlation)は、カメラで撮影された画像から、測定対象の変位を求め”ひずみ”を計測できる手法です。複雑な光学系やセンサーを必要とせず、非接触かつ高分解能...「デジタル画像相関法(DIC)とは」の続きを読む

【関連記事】

医療分野における可視化計測【目的・用途別の可視化技術】

医療分野では、次々と新しい技術の開発や検証結果が示されており、それらには必ずエビデンスが求められます。その一環として、医療・医用工学分野では「可視化技術」への関心が高まっています。・ウイルス...「医療分野における可視化計測」続きを読む

【関連記事】

自動車製造業向け-可視化の提案【目的・用途別の可視化技術】

自動車製造では、研究開発・製造管理・品質管理など多くの工程でコスト低減が求められています。特に自動化の進む塗装や金属プレス、溶接の工程では原因が特定できない不良の発生も多くあり、...「自動車製造業向け-可視化の提案」続きを読む

【関連記事】

シュリーレン法とは|密度勾配を可視化する原理の解説から現象動画まで【技術コラム】

シュリーレン法とは、透明体の中に屈折率の異なる部分があるとき、光の進行方向の変化を利用してその部分が明確に見えるようにする光学的手法です。媒質中を伝播する衝撃波や超音波の進行状況、炎による気流の上昇...「シュリーレン法とは」続きを読む

ハイスピードカメラ-製品ラインナップ

ハイスピードカメラの製品ラインナップ一覧です。人間の目では捉えきれない高速現象を克明に可視化し、解析ソフトウェアを組み合わせることで、様々な物理現象を数値化。ハイスピードカメラは研究開発・生産分野の発展...「ハイスピードカメラ製品ラインナップ」詳細ページ

デジタル画像相関法DICソフトウェアの製品カタログダウンロードを下記よりお受けしております。

製品の詳細・技術相談などもお気軽にお問い合わせください。

※お電話でも受け付けております。

☎0463-91-1281

9:00~18:00(土日祝日を除く)