クリーンルームの異物対策|異物の可視化事例を動画で紹介

クリーンルームにおける異物問題とは?

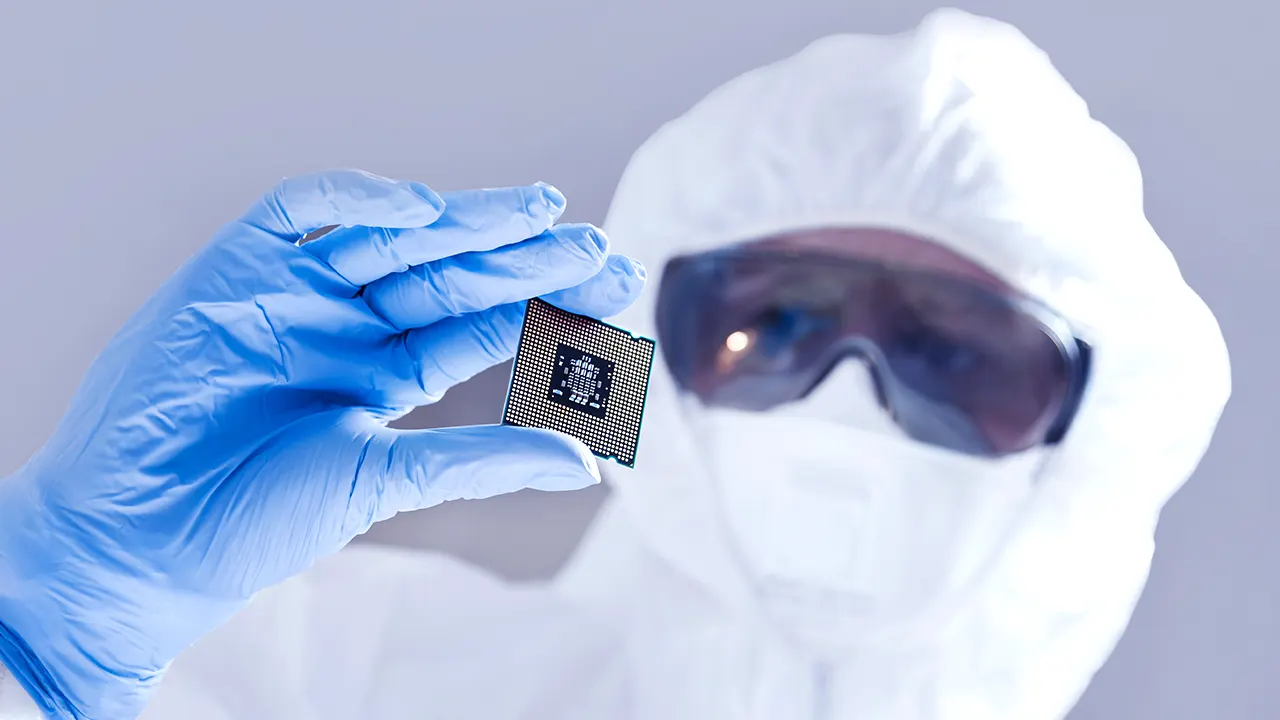

クリーンルームは、空気中の微粒子や汚染物質を極限まで排除した環境を維持するための特別な空間です。しかし、完全な「無塵空間」を実現することは現実的には不可能であり、人・装置・材料・空調など、あらゆる要素から異物は発生します。

これらの微粒子や異物は、半導体・医薬品・精密機器・光学部品などの製造現場において、製品の歩留まり低下や不具合、信頼性の低下を引き起こす大きな要因となります。

特に近年では、製品の微細化・高精度化が進み、ナノレベルの粒子でも問題となるケースが増えています。クリーンルームの異物対策は、もはや「環境管理」だけでなく、生産技術や品質保証の一部として捉えることが重要です。

クリーンルームの役割と重要性

クリーンルームの目的は、製造・実験・検査などの工程で製品や試料を外部環境の影響から守ることです。空気中の浮遊微粒子、温度・湿度、静電気などを制御し、常に安定した環境条件を維持します。

このような制御された環境があることで、高い再現性と品質の安定化が可能となり、研究開発から量産まで一貫した品質保証を支えます。クリーンルームは、半導体やバイオ・医薬、精密機器、光学産業など、微小な汚染が致命的な影響を及ぼす分野で欠かせないインフラです。

異物対策を徹底することは、単なる清浄度の維持ではなく、企業の競争力や製品信頼性を守るための基盤技術といえます。

なぜ異物対策が重要なのか?(製品不良・歩留まり低下)

クリーンルームにおける異物対策の目的は、単に空気をきれいに保つことではありません。製品の品質・性能・信頼性を長期的に保証するための基盤づくりにあります。わずか数マイクロメートルの異物でも、製造プロセスや製品の表面に付着すれば、深刻なトラブルを引き起こす可能性があります。

たとえば半導体では、微粒子の付着がパターン欠陥を生じさせ、歩留まりの低下や不良率の増加につながります。医薬品や医療機器分野では、異物混入は安全性や法規制への適合性に直接影響を与えます。光学製品では、微小なゴミや油膜が透過率や画像品質の劣化を招き、信頼性の低下やクレームにつながることもあります。

また、異物が検出された後の再加工や検査工程の追加は、コスト増加・納期遅延・生産効率の悪化といった経営的リスクを伴います。したがって、異物の「発生を防ぐ」「付着を抑える」「流れを可視化して原因を特定する」といった多面的な対策が、品質保証・工程管理・ブランド信頼性のすべてを支える要素となります。

異物対策とは、製造現場の清浄度を高める取り組みであると同時に、製品価値と企業の信頼を守るための投資でもあるのです。

異物の主な発生源と特徴

要因①:人(皮膚片・髪の毛・衣服の繊維)

クリーンルーム内で発生する異物のうち、最も多いのが人由来の微粒子です。作業者は常に動き、呼吸し、設備を操作する存在であり、その動作一つひとつが微小な粒子の発生源になります。

クリーンルームのクラスや管理状態により変動しますが、業界の調査では全体の70〜80%程度の異物が人由来とされており、適切な人的管理が清浄度維持の最重要課題となっています。

クリーンルームで問題となる皮膚片の微粒子

人間の皮膚は常に新陳代謝を繰り返しており、角質が微細な粉状となって剥がれ落ちます。1人あたり1分間に数十万個の微粒子を放出するとも言われ、衣服や気流に乗って広範囲に拡散します。

対策としては、防塵服・手袋・マスクの完全着用に加え、保湿による皮膚の乾燥防止も有効です。乾燥肌は剥離量を増やすため、環境湿度の管理も重要になります。

髪の毛も見落とせない異物源

髪の毛や体毛は比較的大きな異物源で、製品への直接付着や静電気による吸着が問題になります。帽子やインナーキャップで完全に覆うこと、マスクとフェイスカバーを併用して呼気での乱れを防ぐことが基本です。また、髪を整える際に発生する整髪料由来の微粒子にも注意が必要です。

防塵服も異物を出す?

防塵服自体も、素材や劣化状態によっては繊維の摩耗粉や糸くずを発生させることがあります。ナイロンやポリエステルなどの低発塵素材を使用し、繰り返し使用する際はクリーニング品質と静電防止性能を維持することが重要です。

さらに、衣服同士や床面との摩擦で帯電が生じると、微粒子が吸着・再飛散する原因となるため、静電気対策も欠かせません。

要因②:装置(摩耗粉・潤滑油・振動由来の微粒子)

防塵服自体も、素材や劣化状態によっては繊維の摩耗粉や糸くずを発生させることがあります。ナイロンやポリエステルなどの低発塵素材を使用し、繰り返し使用する際はクリーニング品質と静電防止性能を維持することが重要です。

さらに、衣服同士や床面との摩擦で帯電が生じると、微粒子が吸着・再飛散する原因となるため、静電気対策も欠かせません。

ベアリングやリニアガイドなどの摩擦部から発生するサブミクロン粒子

可動部や摺動部(ベアリング、ギア、リニアガイドなど)の接触摩擦によって、金属粉や樹脂粉が発生します。これらの摩耗粉は、サブミクロン(1μm以下)からマイクロメートルオーダーの粒径を持ち、空気の流れに乗って広範囲に拡散します。

特に高速で動作する装置や、摩擦が集中する箇所では発塵量が多く、潤滑・密閉構造・材質選定などの設計段階での対策が重要です。定期的な点検とパーツ交換も、摩耗粉の発生を抑える有効な手段です。

潤滑油やグリースのミスト化・酸化・スラッジ化

摺動部の潤滑に使用されるオイルやグリースも、ミスト化して空中に拡散することで異物源となることがあります。また、劣化した潤滑剤が酸化・スラッジ化することで微細な固形異物を発生させる場合もあります。

対策としては、低揮発性・低発塵性の潤滑剤を選定し、密閉構造で飛散を防止することが基本です。さらに、給油時の過剰注入や付着部の清掃不足も発塵の一因となるため、メンテナンス手順の標準化が欠かせません。

振動や衝撃による粒子の再飛散と剥離

装置が発する微振動や外部からの衝撃は、構造部材の擦れや装置内部の浮遊粒子の再飛散や装置表面に付着していた粒子の剥離を引き起こします。特に風量制御機構や搬送ロボットなど、動作頻度の高い装置では、振動が異物拡散の主要因となることがあります。

防振構造の採用や、アンカーボルト・制振材の適切な設置、さらに装置レイアウトの見直しによって、振動由来の発塵を抑制できます。また、装置の稼働状態を定期的にモニタリングし、異常振動を早期検知することも効果的です。

要因③:環境(気流の乱れ・静電気による付着)

クリーンルームでは、人や装置だけでなく、環境そのものが異物発生・拡散の要因となる場合があります。特に重要なのが、気流の乱れと静電気による付着・再飛散です。どちらも目に見えない現象でありながら、微粒子の動きに大きく影響し、製品品質や清浄度維持に直結します。

気流の乱れによる異物滞留 ― 整流設計と気流可視化で清浄度を維持するポイント

クリーンルームの空気は、一般的にはHEPAフィルターで浄化された空気を天井から供給し、床面や側壁から排気する方式が採用されています。しかし、設備の配置や作業者の動作によって気流が乱れると、局所的な渦流や滞留域が発生し、異物がその場に留まることがあります。

また、整流板やフィルターの汚れによって流れが偏ると、清浄度のムラが生じ、装置内部や製品表面への付着リスクが高まります。

対策としては、

- 定期的な気流の可視化(PIV計測など)による流れの確認

- 設備や机の配置最適化による整流性の確保

- フィルターの定期交換・清掃による風量バランス維持

が挙げられます。

気流制御は、異物対策の中でも最も基本的でありながら、影響が大きい要素のひとつです。

静電気の影響 ― 微粒子の付着・再飛散を防ぐための帯電防止と湿度管理の重要性

静電気は、クリーンルーム環境における”見えない汚染”の原因です。衣服や装置表面が帯電すると、周囲の微粒子を静電引力で引き寄せ、製品表面に付着させます。さらに、放電時には微細な粒子を弾き飛ばし、再飛散による二次汚染を引き起こすこともあります。

特に乾燥環境や樹脂製部材の多い装置では帯電が起こりやすく、湿度管理と帯電防止対策が重要です。

具体的な対策としては、

- イオナイザー(除電装置)の設置

- 導電性・帯電性防止素材の使用

- 床・作業台・衣服のアース接続

- 室内湿度の適正化(相対湿度40~60%)

が有効です。

気流の乱れと静電気は、直接的に異物を”発生”させるわけではありませんが、異物を運び・留め・再飛散させるという点で非常に厄介な要因です。そのため、装置の設計・空調の制御・作業環境の維持を総合的に管理し、異物が滞留しない”流れる環境”をつくることがクリーンルーム運用の理想といえます。

要因④:材料(包装材・コンタミネーション)

クリーンルーム内に持ち込まれる部材・原料・治具・包装材なども、異物発生の重要な要因です。いくら室内を高い清浄度で維持しても、搬入物そのものに異物が含まれていれば、環境全体の汚染リスクは避けられません。

特に、包装材や材料表面のコンタミネーション(汚染物付着)は、製造や組立工程での異物混入を引き起こす代表的な原因です。

包装材も異物の原因に

製品や部品の搬入時に使用される包装材(段ボール、ビニール袋、不織布など)は、開封や搬出時に紙粉・繊維・静電気で付着した微粒子を放出します。特に紙箱や発泡材は発塵しやすく、搬入後に開封作業を行うと、瞬時に多数の粒子が空間中に拡散します。

そのため、

- クリーンルーム内での外装開封を禁止し、前室での開封・除塵を徹底する

- 低発塵・帯電防止仕様の包装材に切り替える

といった対応が推奨されます。

コンタミネーション(汚染物付着)

搬入される材料や部品の表面には、輸送・保管中に付着した塵埃・油分・水分・有機物などの汚染物が残留している場合があります。これらは製造工程に混入すると、密着不良・コーティングムラ・光学欠陥などを引き起こします。

したがって、

搬入される材料や部品の表面には、輸送・保管中に付着した塵埃・油分・水分・有機物などの汚染物が残留している場合があります。これらは製造工程に混入すると、密着不良・コーティングムラ・光学欠陥などを引き起こします。

したがって、

- 超純水洗浄やイソプロピルアルコール(IPA)による前処理

- クリーンパック包装による搬入

- 入室前の外観検査・パーティクル測定

が必須となります。

クリーンルーム内の異物の検出と可視化技術

異物検査の課題

クリーンルームでは、微小な異物をいかに早く・正確に検出するかが品質管理の要となります。しかし、実際の現場では「異物がいつ・どこで・どのように発生したのか」を特定することは容易ではありません。その理由は、異物が極めて小さく・動的で捉えにくいという特性を持つためです。

微粒子は目視や一般のカメラでは検出が困難

異物の多くは、サブミクロン(1 µm以下)から数十µmの粒径を持ち、通常の照明や目視検査では確認できません。また、浮遊粒子は空気の乱流や帯電の影響を受け、一瞬で移動・拡散・沈降します。そのため、静止画像ではなく、時間軸を含めた動的観察(動画計測)が必要となります。

検査の再現性と信頼性の確保が難しい

同じ環境条件でも、気流や湿度、人の動きによって異物挙動は変化します。一度異物を検出しても、その発生源や経路を再現できず、根本原因の特定が困難なケースが多いのが実情です。

また、従来のパーティクルカウンターや落下菌測定では、粒子の動きや滞留状況を可視化できないという限界があります。

「見える化」が現場改善を加速

単なる発塵量の測定ではなく、画像や動画として異物挙動を確認することで、作業者教育・装置配置の見直し・空調整備など、現場レベルの改善が迅速に進みます。可視化技術は、クリーンルームの異物対策を「感覚的な管理」から「データに基づく管理」へと進化させる有力なツールです。

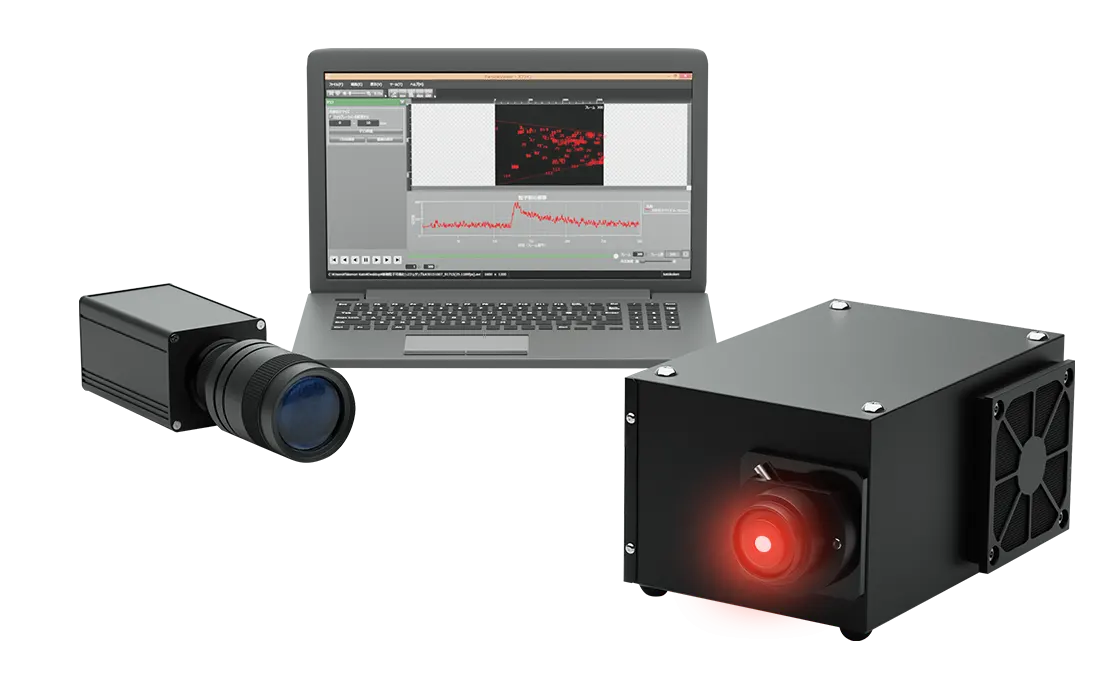

微粒子可視化システムで 異物を見える化

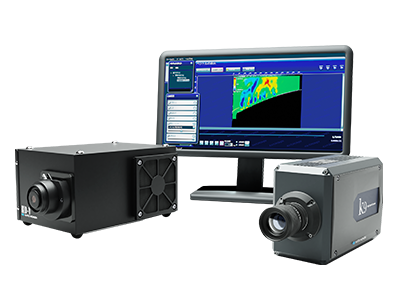

カトウ光研が提案する微粒子の可視化技術は、対象となる粒子・環境に合わせた照明と最先端の画像処理技術の組み合わせでサブミクロンの粒子まで捉えるツールです。作業環境の現状確認と原因の特定、改善後の評価までを最短時間で行うことができます。

直接見ることで 発塵のプロセスまで確認できる

「微粒子可視化システム」は、パーティクルカウンターのようなセンサーとは違い、微粒子を直接見える化できます。どの作業工程で粒子が発生しているか?発生個所の多い場所はどこか?発生した粒子はどこへ向かうか?異物の課題をプロセスとして検証できます。

0.3マイクロの微粒子を可視化

クリーンルームクラス1,000(ISOクラス6)の環境でFFUから落下する0.3μの微粒子を可視化。微粒子可視化システムParticle Viewerとパーティクルカウンターで同時に計測して、どの程度の粒径を可視化出来るか検証しています。FFUからのリーク評価や設備劣化による塵埃問題、清浄要求度の高いクリーンルームで、サブミクロンの異物評価を非接触で検証可能です。

5マイクロ以上の粒子の特定と対策(粗大粒子)

【対応規格:ISO14644-17】

2021年に規格化されたISO14644-17により粗大粒子の特定と対策が重要になっています。動画では5マイクロを超える粗大粒子は、落下傾向が強くパーティクルカウンターでは捕集が難しくなっています。その結果、可視化した粒子とカウンターの計測数値で差異が生じています。微粒子可視化システムでは、粒径が大きくなるほど粒子像が捉えやすくなるため、粗大粒子は容易に撮影できます。

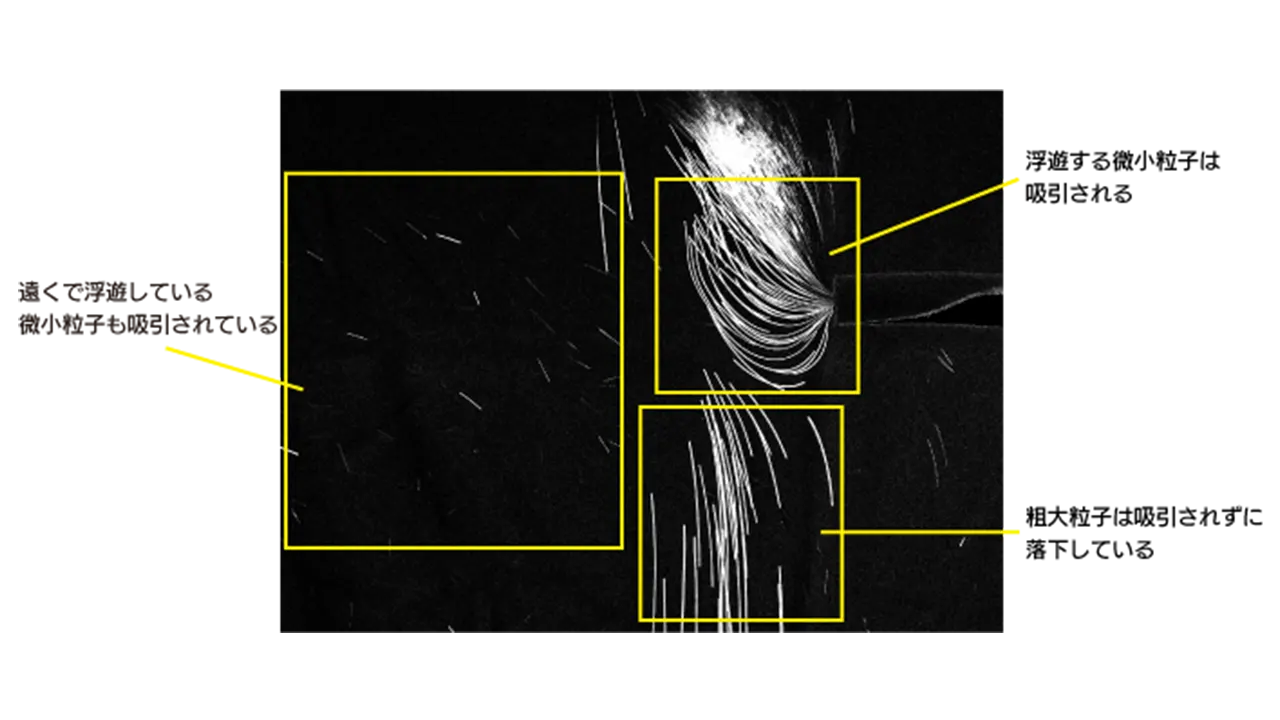

10マイクロ以上の粒子|落下から吸引を検証

※タップすると拡大画像が表示されます。

粗大粒子に該当する10μの粒子をパーティクルカウンター計測時に撮影しました。画像の通り、粒径が小さい浮遊する粒子は遠い箇所でも吸引される傾向が強いですが、粗大粒子はノズル近傍域においても 落下し採集できない事が分かります。パーティクルカウンターでは見逃していた異物を微粒子可視化システムでは捉えることができます。

人の挙動による発塵評価

作業者からの発塵は、クリーンルームにおける最大の発塵源と言われています。無塵衣を着用していても異物が発生しないとは言えません。 発塵を抑えた最適な工程管理が異物対策では重要となります。

口頭の説明だけでは、行動はなかなか意識されない可能性があります。しかし、パーティクルを可視化した画像は説得力を持ち、異物管理に有効です。言葉の壁がある海外の生産現場でも画像で共有できます。微粒子を広い範囲で可視化できる本製品は、無塵衣の選定や管理、作業者の動きなど総合的な異物対策を行うことができます。

歩行時に舞い上がる堆積した粉塵

作業者の歩行時に舞い上がる、床面に堆積した粒子を可視化しています。多数の歩行者が通る通路からの異物は、高い清浄度を要求される装置には特に注意が必要になります。さらに壁際に歩行路が設定されている際は、吹き抜けの構造でない限りダウンフローによって床面の粒子が巻き上がることがあります。

手袋からの発塵

クリーンルームで使用する手袋、一般的なニトリル手袋を比較して発塵の様子を可視化しています。また、作業中に考えられる汚染について動画内で紹介しています。微粒子可視化システムで実際に見ることで、想定されない発塵・汚染経路などを検証できます。

大きさによって変わる粒子の挙動

微粒子可視化システムでは、捉えた粒子の画像を画像処理することで、その挙動をより正確に理解することができます。画像上に捉えられた粒子は、小さな輝度情報に過ぎないため、見逃すことがあります。そこで、粒子の輝度情報を蓄積し、その動きに追従する軌跡を描きます。軌跡を描画することで気流の影響を受ける発塵の箇所や、粒子の最終的な行き先や性質を特定することが可能になります。

微粒子をカウントする

微粒子可視化システムでは、浮遊する粒子のカウントが行えます。空間内で捉えられた画像上の微粒子に対して、ラベリング処理を行い数値化→カウントをしてデータを出力します。動画データに対して処理が行えるため、粒子が増えたタイミング(発塵のタイミング)を時系列のデータで取得できます。

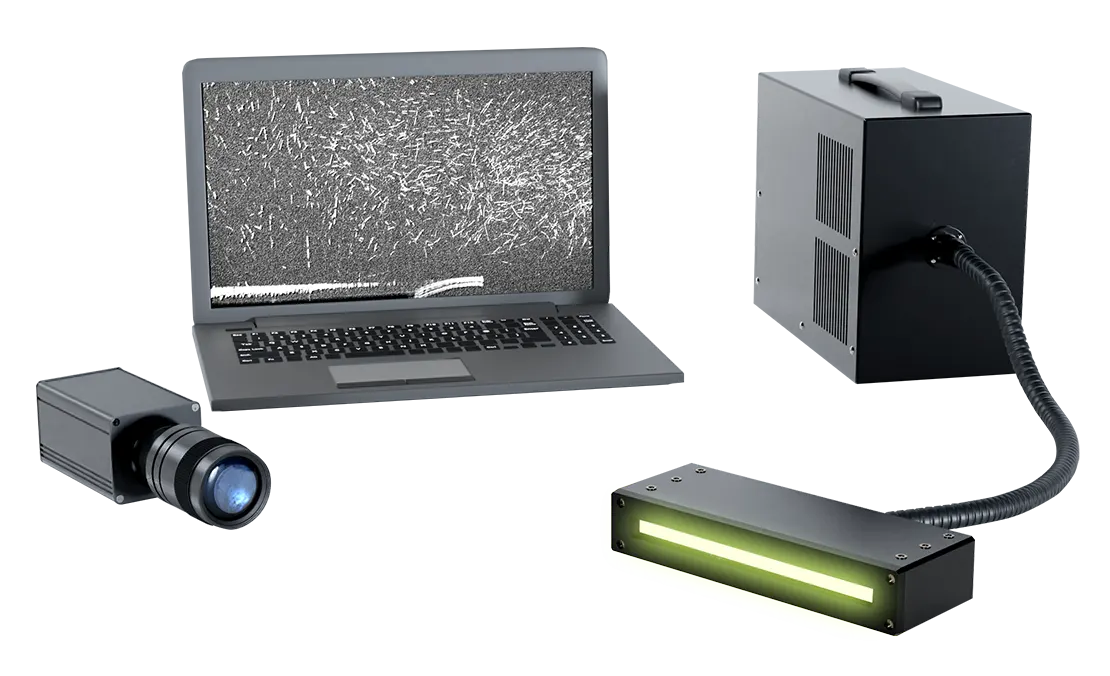

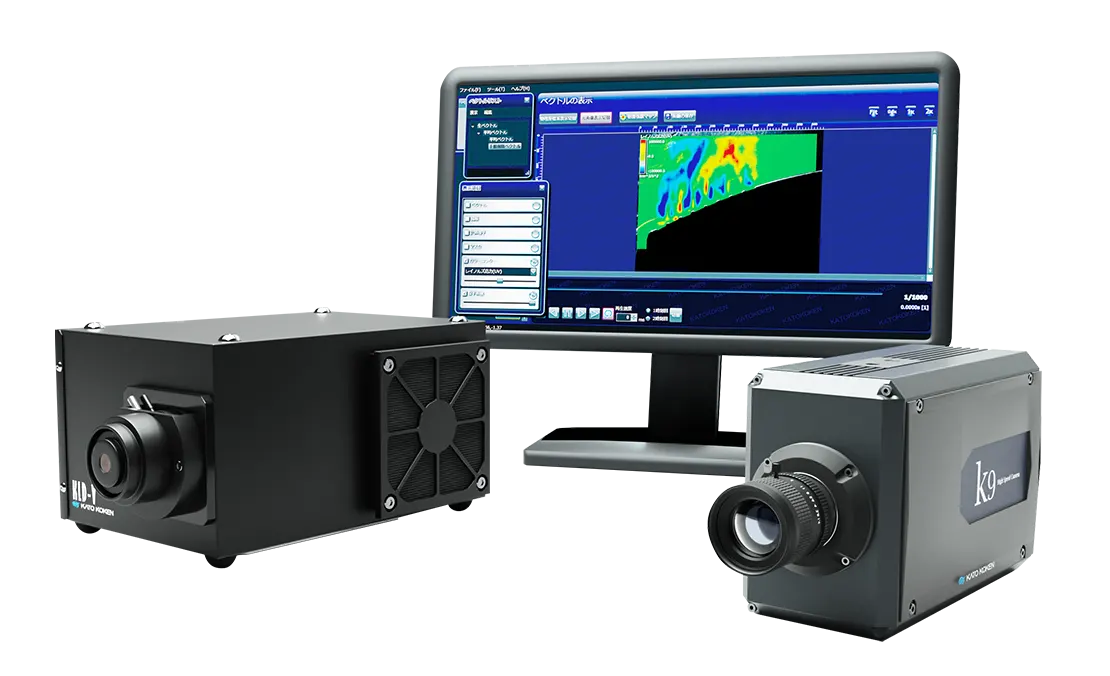

クリーンルーム内の気流を解析(PIV)

PIVシステム2D2C(2次元2成分PIV)

非接触で2次元断面の速度(U,V)を算出

流速計では観測空間に接触して1点で1成分計測になるのに対し、PIVでは非接触で2次元断面のエリア2成分(X, Y)の速度評価を時系列で行うことができます。CW(連続発振)レーザーシート光源とハイスピードカメラを組み合わせることで、従来のダブルパルスレーザーによる構成よりも扱いやすく…製品ページを見る

クリーンルームの異物に関する質問

-

クリーンルームで異物が発生する主な原因は何ですか?

-

主な原因は「人・装置・環境・材料」の4つに分類されます。

作業者の皮膚片や衣服繊維、

装置の摩耗粉や潤滑油ミスト、

気流の乱れや静電気、

そして包装材や樹脂部品からの発塵が代表的な要因です。どれか一つではなく、複数要因が複合的に影響するため、発生源ごとの可視化と対策が重要です。

-

静電気はどのように異物付着を引き起こすのですか?

-

静電気は帯電した表面が周囲の微粒子を引き寄せ、製品や部品への付着を促進します。

さらに、放電時には粒子を弾き飛ばして再飛散を引き起こすこともあります。対策としては、イオナイザーの設置、帯電防止素材の使用、湿度管理(40〜60%)が有効です。

-

クリーンルームの気流が乱れると、なぜ異物が増えるのですか?

-

気流が乱れると、清浄な空気の流れが保てず、浮遊粒子が滞留・再拡散します。

特に設備の配置や作業者の動作が原因で渦流が生じると、

異物が局所的に留まりやすくなります。

定期的な気流可視化(PIV計測など)による点検と、整流板やフィルターの適正配置が効果的です。

-

クリーンルームでの異物対策を始める際、最初に見直すべきポイントは?

-

まずは「人」「装置」「気流」「材料」の4要素を点検し、

どの要因が支配的かを明確にすることです。その上で、入室ルールの徹底、防塵服の管理、装置の定期保守、気流可視化、

搬入手順の改善を段階的に実施すると、確実な効果が得られます。

異物・微粒子に関連する技術コラム

【関連記事】

コンタミ・微粒子の可視化技術【目的・用途別の可視化技術】

「コンタミ」とは、「コンタミネーション(Contamination)」の略で、科学や産業の分野において「汚染」や「混入」を指す言葉です。特に、対象物に不純物や異物が混入することで、その品質や性能が損なわれる現象を指します。この用語は...「コンタミ・微粒子の可視化技術」続きを読む

【関連記事】

発塵を見える化する|動作や摩耗で発生する微粒子の可視化技術【目的・用途別の可視化技術】

発塵とは、機械の動作や部材の摩耗、人の動きなどによって、微粒子が空気中に放出される現象を指します。製造現場や研究開発の環境ではこのような微細な異物(コンタミネーション)が製品の性能や品質に悪影響を...「発塵を見える化する」続きを読む

【関連記事】

塗装の異物対策|微粒子の可視化技術【目的・用途別の可視化技術】

塗装の異物対策は、高品質な塗装仕上げを実現するために不可欠です。塗料中のゴミ、ホコリ、塗料の凝集物などが混入すると、ピンホール、クレーター、ヘーズといった塗膜欠陥が発生し、腐食や塗膜剥離の原因となることがあります。...「塗装の異物対策」続きを読む

【関連記事】

医療分野における可視化計測【目的・用途別の可視化技術】

医療分野では、次々と新しい技術の開発や検証結果が示されており、それらには必ずエビデンスが求められます。その一環として、医療・医用工学分野では「可視化技術」への関心が高まっています。・ウイルス感染症の研究:エアロゾル...「医療分野における可視化計測」続きを読む

【関連記事】

ミー散乱とレイリー散乱|原理と事例を解説【技術コラム】

ミー散乱(Mie Scattering)とは、光が空気中の微粒子や液滴によって散乱される現象の一種です。特に、散乱を引き起こす粒子の大きさが光の波長と同じ程度、もしくはそれ以上の場合に発生します。この散乱の特徴は、波長にあまり依存せず...「ミー散乱とレイリー散乱」続きを読む

微粒子可視化システムの製品カタログダウンロードを下記よりお受けしております。

製品の詳細・技術相談などもお気軽にお問い合わせください。

※お電話でも受け付けております。

☎0463-91-1281

9:00~18:00(土日祝日を除く)