溶接スパッタとは|発生原因と対策について解説

溶接スパッタとは?

スパッタとスラグの違い

スパッタとスラグは溶接作業において異なる性質を持つ副産物です。スパッタは製品表面に影響を与え、スラグは溶接工程に影響を与えるため、それぞれの特性を理解し、適切な対策を講じることが重要です。

スパッタ(Spatter)

スパッタは、溶接中に溶融金属の小さな滴が周囲に飛び散る現象です。電弧溶接やガス溶接の際に、溶融金属がアークの影響で飛び散ることで発生します。飛び散った金属の粒子は冷却され、溶接部位やその周辺に付着します。スパッタは外観に影響を与えるだけでなく、後処理が必要になることもあります。また、周囲の設備や作業者に対する火傷や損傷のリスクも伴います。

スラグ(Slag)

スラグは、溶接後に溶接ビードの表面に形成される非金属の固形物質です。主に被覆アーク溶接やサブマージアーク溶接などで、フラックスが溶融して形成されます。スラグは冷却後に硬化し、溶接ビードの表面に覆いを形成することで、溶接金属が酸化や他の不純物から保護されます。スラグは通常、溶接完了後に除去される必要があります。取り除かないと、次の溶接工程に影響を及ぼすことがあります。

主な違い

発生プロセス

スパッタは溶接中に発生し、スラグは溶接後に形成されます。

形態

スパッタは飛び散った金属の粒子であり、スラグは溶接ビードの表面に形成される固形物質です。

処理方法

スパッタは周囲から除去する必要があるのに対し、スラグは溶接ビードから剥がす必要があります。

| 項目 | スパッタ | スラグ |

| 定義 | 溶接中に溶融金属の小さな滴が飛び散る現象 | 溶接後に溶接ビードの表面に形成される非金属の固形物質 |

| 発生原因 | 電弧溶接やガス溶接の際に発生 | 被覆アーク溶接やサブマージアーク溶接の際にフラックスが溶融して形成 |

| 特徴 | 冷却され溶接部位やその周辺に付着する | 冷却後に硬化し溶接ビードの表面を覆う |

| 影響 | 外観に影響を与え、後処理が必要になることがある | 次の溶接工程に影響を及ぼす可能性がある |

| 対策 | 適切な溶接パラメータの設定、スパッタ防止剤の使用、保護具の着用 | 適切なスラグ除去工具を使用して溶接後に除去 |

溶接スパッタの発生原因

溶接スパッタの発生原因は、溶接条件の不適切な設定や材料の品質、溶接技術の未熟さに起因します。これらの要因が重なることで、溶融金属が飛び散り、スパッタが発生します。

溶接スパッタの主な発生原因は以下の通りです。

電流強度の不適切な設定

過剰な電流や不足した電流設定により、溶融金属が不安定になり、飛び散ることが多くなります。

不安定なアーク

アークが不安定になると、溶接プール内の金属が不規則に飛び散ります。

溶接材料の不純物

溶接材料に含まれる不純物や油分、酸化物などがスパッタの発生を促進します。そのため、高品質な材料を使用することがスパッタの発生を抑える要因のひとつになります。

溶接技術の熟練度の低さ

熟練度の低い溶接作業は、適切な溶接速度や角度を維持できず、スパッタが発生しやすくなります。

溶接スパッタが及ぼす影響

溶接スパッタは、製品品質の低下、作業効率の悪化、さらには作業者の安全性を脅かす要因となります。適切な対策が講じられない場合、コストの増加や健康被害を引き起こす可能性も否定できません。

溶接品質への影響

外観不良:

溶接ビードにスパッタが付着すると、外観が損なわれます。特に、目立つ部分にスパッタが付着すると、製品の品質が低下し、場合によっては使用に支障をきたす可能性があります。

強度低下:

スパッタは、溶接ビードの肉厚を減少させ、強度を低下させます。特に、ビードの付け根部分にスパッタが付着すると、亀裂発生の原因となる可能性があります。

腐食促進:

スパッタは、溶接ビードに不純物を混入させ、腐食を促進します。特に、ステンレス鋼などの耐食合金を溶接する場合、スパッタによる腐食は深刻な問題となります。

作業環境への影響

溶接スパッタの対策

溶接スパッタの対策方法は、適切な溶接条件の設定、スパッタ防止製品の使用、作業環境の改善、そして作業者の技術向上にあります。これらの対策を講じることで、スパッタの発生を最小限に抑え、溶接品質の向上と作業効率の改善が図れます。

| 対策方法 | 具体例 | 効果 |

| 適切な溶接条件の設定 | 電流強度、電圧、 溶接速度の最適化 | スパッタ発生の抑制、 溶接品質の向上 |

| スパッタ防止製品の使用 | スパッタシート、 スパッタスプレーの適用 | スパッタの付着防止、 作業後の清掃時間の削減 |

| 作業環境の改善 | 作業場の清掃、 適切な換気の確保 | スパッタの飛散防止、 作業環境の安全性向上 |

| 作業者の技術向上 | 定期的な訓練、 技術向上プログラムの導入 | スパッタ発生の抑制、 作業効率の向上 |

溶接スパッタを可視化する

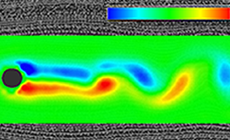

溶接スパッタの速度を算出

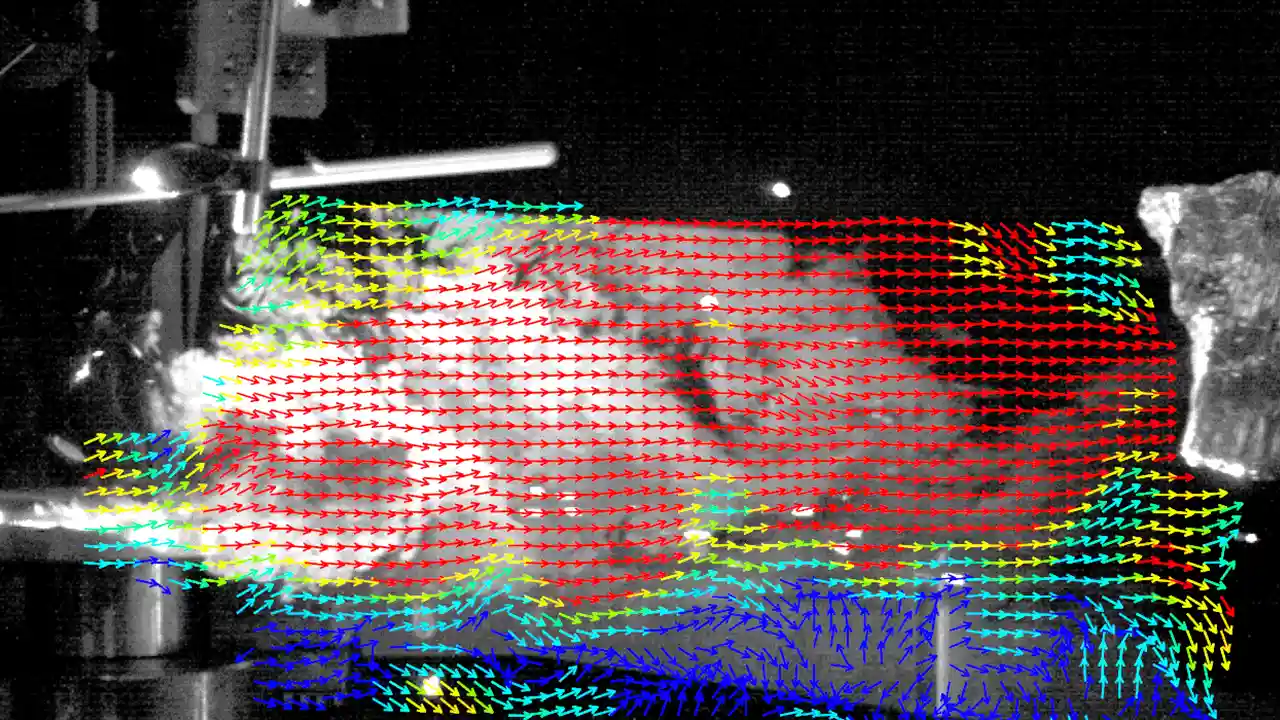

溶接スパッタの可視化画像

可視化された画像をPIVで計測(速度ベクトルを算出)

発生した溶接スパッタをレーザーシート光源で可視化して、ハイスピードカメラ撮影。撮影された画像からPIV計測による速度ベクトルの算出まで行った事例です。

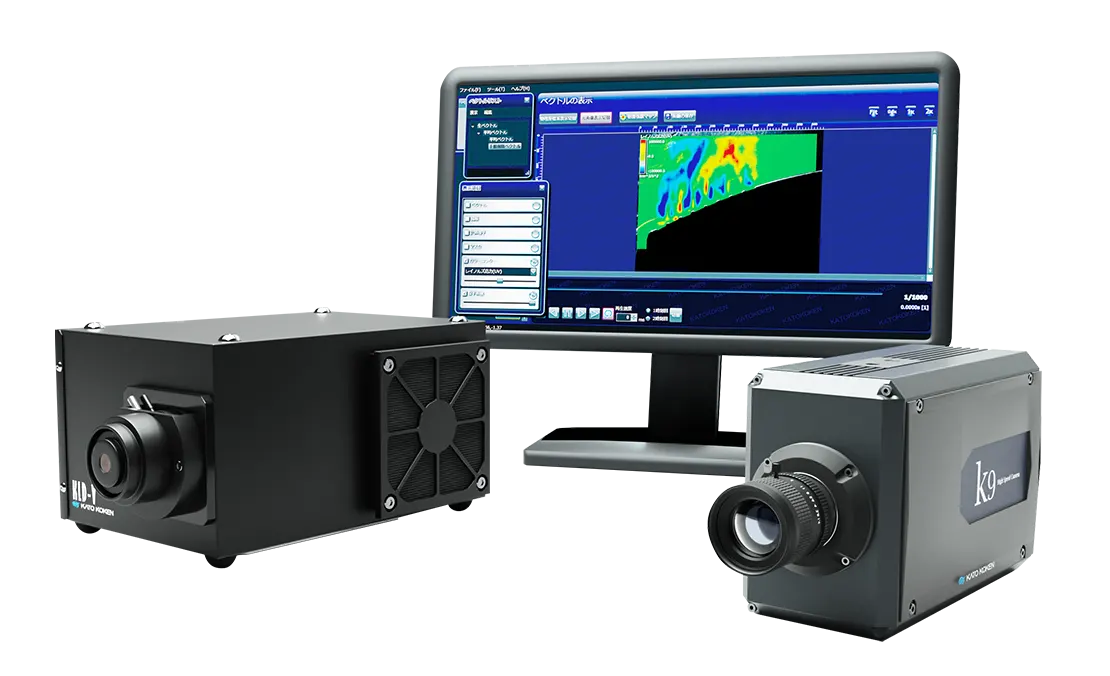

PIVシステム2D2C(2次元2成分PIV)

非接触で2次元断面の速度(U,V)を算出

流速計では観測空間に接触して1点で1成分計測になるのに対し、PIVでは非接触で2次元断面のエリア2成分(X, Y)の速度評価を時系列で行うことができます。CW(連続発振)レーザーシート光源とハイスピードカメラを組み合わせることで、従来のダブルパルスレーザーによる構成よりも扱いやすく…製品ページを見る

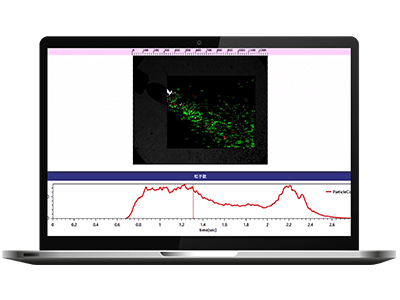

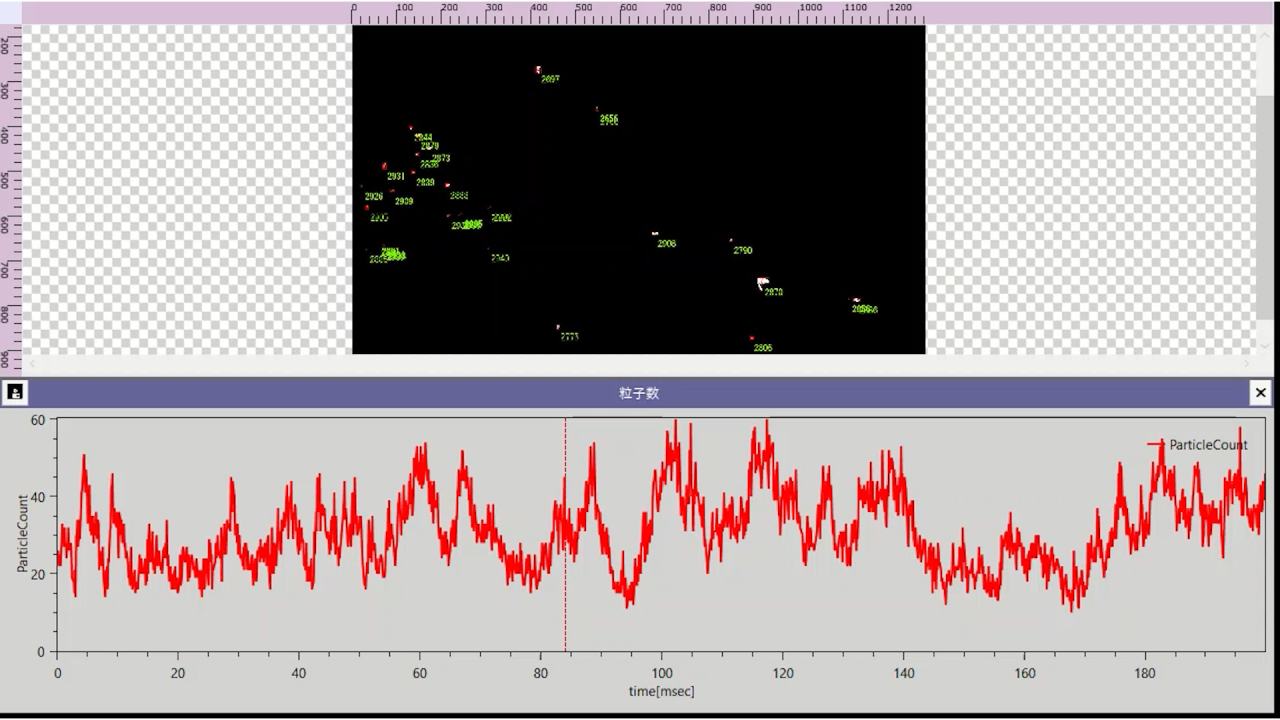

溶接スパッタの数をカウント

レーザー光源を使用したスパッタの可視化

画像処理でスパッタのみを抽出

スパッタをカウント

スパッタの総数をカウント

カトウ光研では溶接スパッタを可視化し、画像処理による飛散するスパッタのカウントを実現する技術を提案しています。溶接中に発生するスパッタをリアルタイムで可視化することで、発生量や発生タイミングを詳細に分析できます。

「溶接プロセス可視化システムShieldView」を用いて、溶接中のスパッタをリアルタイムに可視化します。取得した動画データを「動画画像処理ソフトKM2.0」に取り込み、スパッタを自動ラベリングし、個数を精確にカウントします。時系列変化するスパッタ数をグラフ化し、スパッタ飛散映像とあわせて出力します。溶接条件を変えて飛散量を比較することで、スパッタ(ドロス)最小化に向けた対策を効率的に検討可能です。

溶接プロセス可視化システムShield View

溶接中のシールドガス・スパッタ・ヒュームを見える化する技術

「溶接プロセス可視化システムShield View」は、従来困難とされていたシールドガス、スパッタ、ヒュームの観測を可能にし、溶接プロセスの理解と改善を新たな次元へと導きます。溶接のプロセスを可視化することで、品質の向上、コスト削減、効率化への新たな道を切り開きます。現場のニーズに即した溶接シーンの最適化は、ここから始まります…製品ページを見る

溶接プロセス可視化システムの導入事例

【高出力レーザー溶接に伴うプルームとスパッタの不安定挙動】

自動車メーカーB社では、電動化対応車両の生産ラインでバッテリー端子やモータ部品のレーザー溶接を採用しています。

高精度かつ高速な接合が可能な一方で、溶接工程にはいくつかの技術的課題が存在していました。

課題と背景

●出力条件のわずかなズレでスパッタが増加してしまう

レーザー出力や焦点位置のわずかなズレで、スパッタ発生量が変動し、溶接面への付着が増加

●プルームによってビームの透過率が低下してしまう

プルームが上昇してレーザービームの一部を遮断。照射エネルギーが不均一になり、溶け込み深さがばらつく

●異常が起きても原因を特定できない

溶接中の現象を可視化できなかったので、異常が起きても原因を特定できず、再溶接に至るケースが多い

活用シーン

B社では銅のレーザー溶接時に、アシストガス流量・レーザー出力・焦点位置をパラメータとして可視化試験を実施。その結果、以下のような知見が得られました。

●ガス流量の過多によるプルームの巻き込み現象を確認

ガス流量が多いと、溶融金属表面の蒸気流が乱れ、プルーム後方に巻き込まれて再付着する様子が映像で確認

●出力上昇によるスパッタ飛散の不安定化を発見

レーザー出力を高めた際には、スパッタの発生が多くなり、金属粒子の飛散方向が不規則になることが明らかに

●最適なアシストガス条件でプルームの影響を排除

アシストガスの流量と吹き付け角度を適切に設定することで、プルームの上昇を抑制。レーザービームの遮断を最小化に

導入後の成果

【スパッタの発生を大幅に抑制、再溶接率が減少】

◇スパッタの発生を大幅に低減

レーザー出力条件とアシストガス流量を最適化することで、スパッタ発生量を大幅に低減

◇要因を特定して再溶接率が減少

溶接品質を乱す要因を特定し、条件を見直すことで再溶接の頻度が減少

◇ビーム透過効率が改善

プルームの遮断が改善され、レーザー光の透過効率が向上

溶接スパッタに関する質問

- アーク溶接でスパッタが発生する原因は何ですか?

-

アーク溶接でスパッタが発生する原因は以下の要因が主に考えられます。

電流強度の不適切な設定:

電流が過剰であったり不足していると、溶融金属が不安定になり、飛び散ることが多くなります。アークの不安定性:

アークが不安定になると、溶接プール内の金属が不規則に飛び散り、スパッタの発生を促進します。溶接速度:

過剰に速い溶接速度や遅い速度は、スパッタの発生を増加させます。

適切な溶接速度を保つことが、スパッタの発生を最小限に抑えるための鍵となります。シールドガスの影響:

シールドガスの流量が適切でない場合や、ガスが不純物を含んでいる場合もスパッタの

原因となります。

➡関連記事:溶接のシールドガス|役割と特徴・可視化手法を解説

- スパッタが発生する温度は?

-

溶接スパッタが発生する温度は、溶接方法、ワークの種類、使用される溶接棒などの条件によって

異なりますが、一般的には 1,800℃~3,000℃ と言われています。

- 溶接スパッタを除去しないとどうなりますか?

製品の品質低下

スパッタが溶接部や周囲の表面に付着すると、仕上がりの美観が損なわれます。

また、塗装やコーティングを施す場合、スパッタが付着したままでは密着性が悪くなり、

塗装不良や剥離が発生する可能性があります。

溶接スパッタに関連する資料・技術コラム

お役立ち資料【プレゼンにも使える】

「溶接の可視化とは|初心者でもわかる!可視化のメリットと必要なツールを解説」

「溶接を可視化する」とはどういう事か?何を可視化できる?など可視化の原理やメリット・必要なツールまで解説します。溶接の品質向上、コスト削減につながる”可視化技術”の概要をつかむのに最適です。資料をダウンロードする

お役立ち資料【プレゼンにも使える】

「溶接可視化:実践編|最適な溶接条件を最速で見つける!」

溶接可視化の実践編では、レーザー溶接を可視化した例を紹介します。溶接ヒュームの可視化を複数の条件で可視化を行い、最適な溶接条件を検討していきます。実際の現場で行った溶接可視化の事例を把握できます。...資料をダウンロードする

【関連記事】

溶接ヒュームとは|発生メカニズムと品質改善につながる可視化技術【技術コラム】

溶接ヒュームとは、金属を溶接するときに発生する極めて微細な粒子(煙状の物質)のことを指します。アーク溶接などで母材や溶接棒が高温にさらされると、金属が一度蒸発し、その後急速に冷えて酸化物となり...「溶接ヒュームとは」の続きを読む

【関連記事】

レーザー溶接|原理の解説から独自の可視化技術を紹介【目的・用途別の可視化技術】

レーザー溶接の可視化とは、プラズマの発光を抑えて溶接中の状況を観察することを指します。レーザー溶接自体、クラス4の危険な作業エリアに区分され、立ち入ることができないため、溶接中の...「レーザー溶接の可視化|原理の解説から独自の可視化技術を紹介を紹介」続きを読む

【関連記事】

溶接中のシールドガス|役割と特徴・可視化手法を解説【目的・用途別の可視化技術】

カトウ光研が提案するシールドガスの可視化技術は、強烈なアーク光を取り除き、シールドガスの効果を実際に観察することができます。これにより、ブローホールやスパッタの発生を最小限にする検証が可能です。シールドガスの可視化によって、ガスの最適な流量をダイレクトに確認できます...「溶接中のシールドガス|役割と特徴・可視化手法を解説」続きを読む

【関連記事】

PIVとは|原理や計測のメリット・トレーサー粒子について解説【技術コラム】

PIVは、Particle Image Velocimetryの略で粒子画像流速測定法を意味し、流れ場における多点の瞬時速度を非接触で得ることができる流体計測法になります。流れ場の空間的な構造を把握することができるため...「PIVとは」続きを読む

製品に関するお問い合わせや技術相談を当社スタッフがお受けいたします。

※お電話でも受け付けております。

☎0463-91-1281

9:00~18:00(土日祝日を除く)